まずは前回バインディングを接着した指板の加工を済ませておきます↓

少し長めに接着しておいたバインディング部分を指板側とピッタリになるようヤスリで削っておきます。

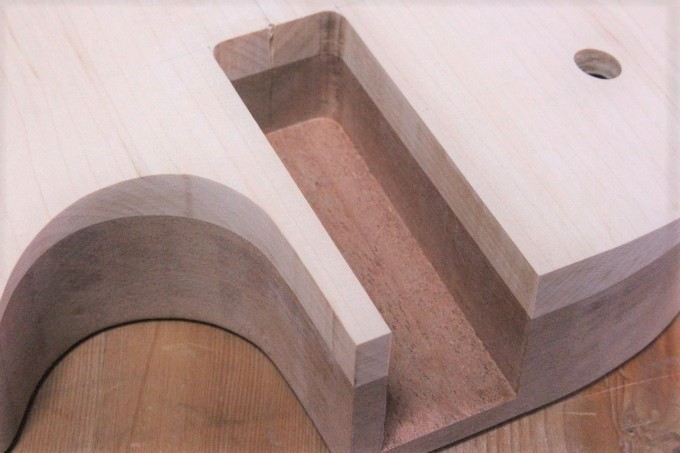

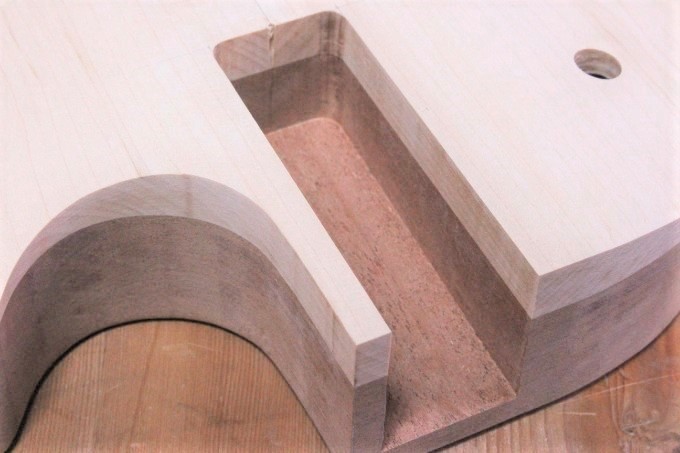

次はボディ側のジョイント部加工↓

ボディ側のジョイント加工は角度付き専用テンプレートを使用しトリマーで加工していきます。

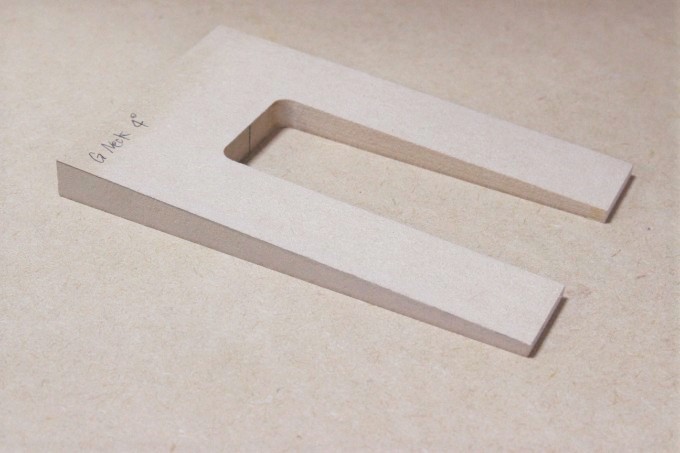

テンプレートの詳細は下記を参考に↓

※トリマーで加工する前にボール盤に取り付けたフォスナービットである程度の深さに荒加工しています。

ちなみに僕の場合3本のトリマービットを使い分けて加工しています↓

左から順に浅堀り、中掘り、深堀り。

一番長いビットは全長で約86mmありますので深いジョイントでもトリマーで加工できる所が良いです。(インチサイズ)

※ルーターの方がやり易い方はそちらで。

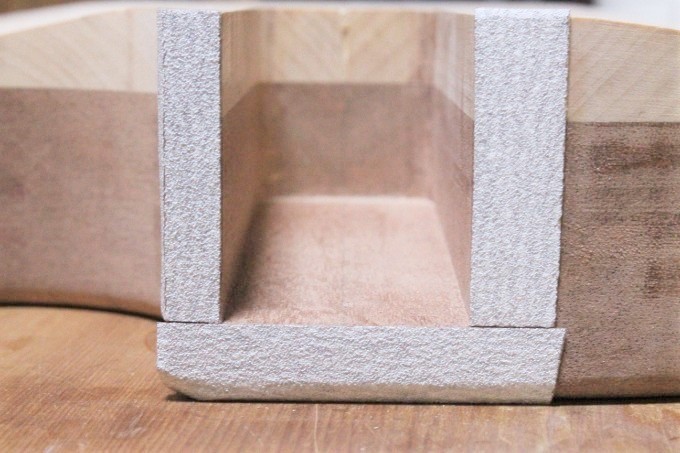

加工後↓

ジョイント部の底にしっかりと角度が付いているのが分かるかと思います(4度)

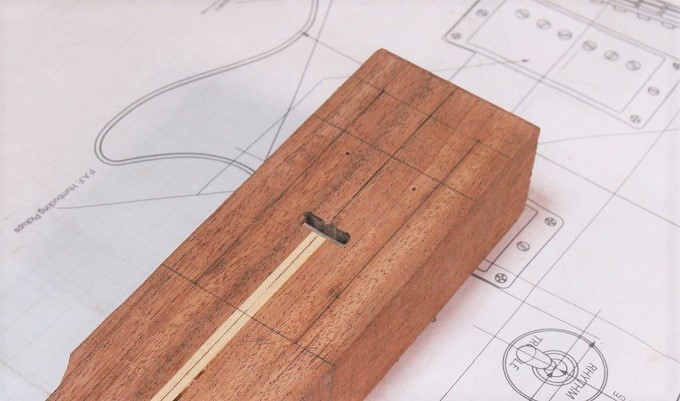

次はネック側のジョイント部加工↓

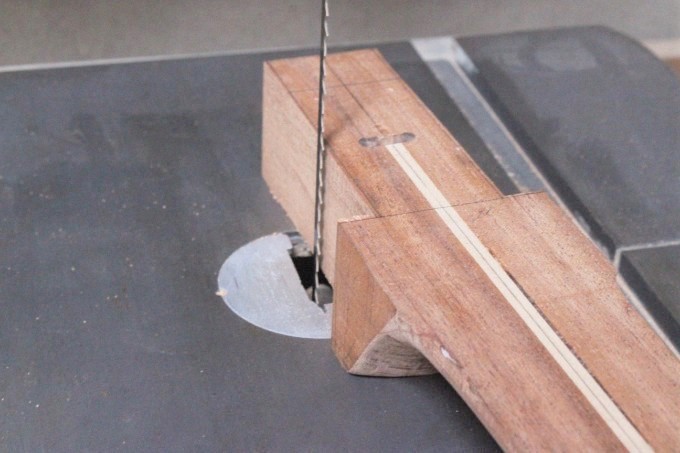

寸法などをよく確認してネックに罫書き、バンドソーで線に沿ってラフカットしていきます↓

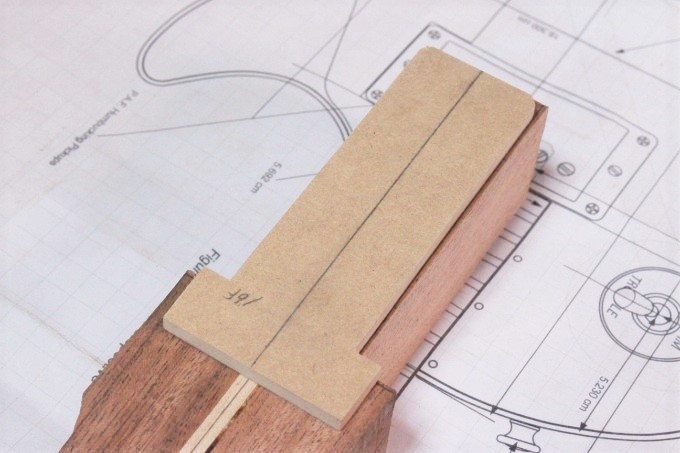

ラフカット後はテンプレートを使用しトリマーで整えておきます↓

※この加工では外周が0.5mm位大きめになるようにテンプレートを作っています。

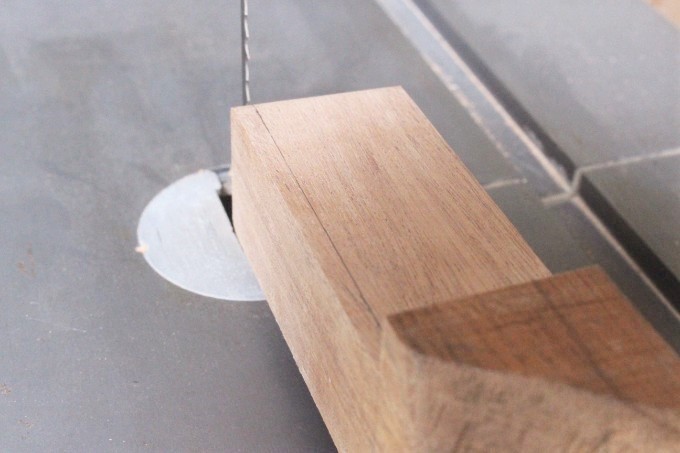

下記画像の部分には角度を付けます↓

この角度はボディ側の角度設定と同じなので今回は4度となります。

※僕の場合は今回テンプレートを使用しトリマーで加工しています。一つ注意点としてこの加工は足場が狭い為トリマーが安定しづらいです。不慣れな方は失敗する可能性も高いので地道にノミや鉄やすりで加工する事をおすすめします。

加工後はプロトラクターで角度のチェックをしておきます↓

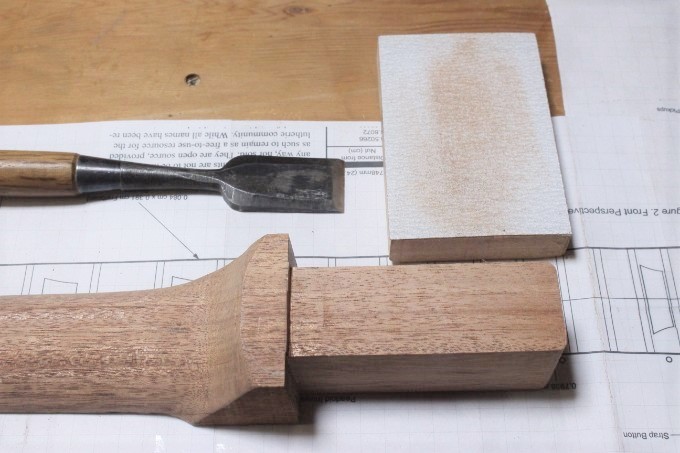

次にヒール部とジョイント部底面に段差をつける加工をします↓

まずは完成値の厚みを罫書きバンドソーでラフカット。カット後はベルトディスクサンダーやヤスリで仕上げます。

※この部分に角度は付けません

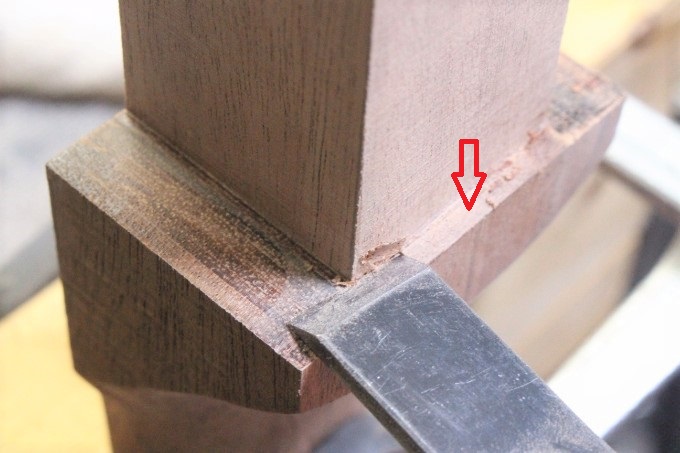

矢印の段差部は角度(4度)が付くようにノミなどで仕上げます↓

次はネックをボディジョイント部へ隙間なくセットできるように加工します↓

まずは小まめにボディに当てがいキツさを確認しながらT字部(中子)のサイドを紙やすりで削っていきます。

はまりました↓

この部分はキツすぎず、緩すぎず「スー」と滑らかに入っていくような感じに仕上げます。

次に角度部の加工ですがこの段階では各部少し隙間が出来てしまっているのが分かるかと思います。この隙間も完全に無くすように少しづつ削っていきます。

削る方法はいくつかありますが僕の場合は2通りの方法でやっています。

まずは削りたい部分の下に直線に切った紙やすりを挟み、ある程度ネックを押し付けた状態で紙やすりを前後に動かしながら削っていく方法。

もう一つの方法はボディ側に両面テープで紙やすりを貼りネック自体をボディにこすりつけるように動かして削るやり方。この方法の注意点はネックの角度を一定に保ったままボディに押し当てる事が意外に難しいという事。

※人によってやり易いやり方は様々なので上記以外にもいろいろ試してみると良いと思います。

加工後↓

全体的に隙間がなければOKです。

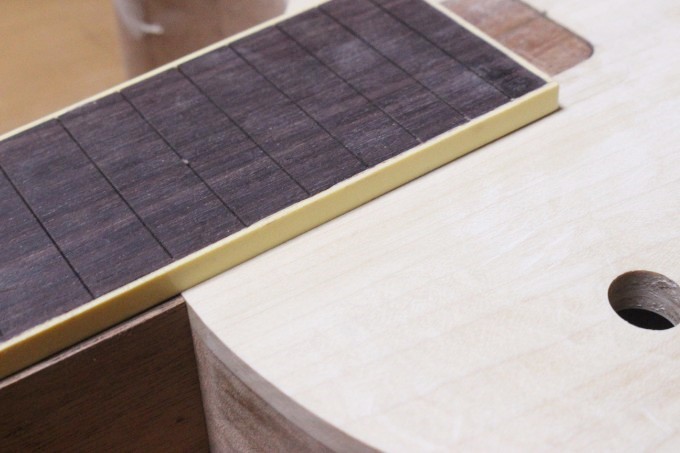

次は指板が乗る部分の加工↓

レスポールの指板はハイフレット付近からボディに直接接着されています。画像を見れば分かると思いますがこの状態ではボディの段差が邪魔で指板は接着できません。その為ネックと同じ角度にジョイント周りを削らなければなりません。

加工の際は深さの目安を罫書いておきます↓

罫書いたらその線を目安にトリマーで加工していきます↓

この時は角度をつけて加工しないといけないのでジョイント加工時に使用したテンプレートを少しずらして使用し、角度のついた直線テンプレートとして応用しています。

※反り鉋などを使用し終始手作業でも可能です。

加工後↓

幅はとりあえず指板が収まるぐらいを目安に掘っています。

この状態では指板はボディに埋まった状態なので掘った溝と同じ高さを目安に周りを削ります。

削る時は反り鉋を主に使用し、場所によってはノミや平鉋も使用します。

画像の段階で5割ぐらいは加工をしています。

ある程度加工が終わった後↓

最初に掘った溝がほぼないのが分かるかと思います。

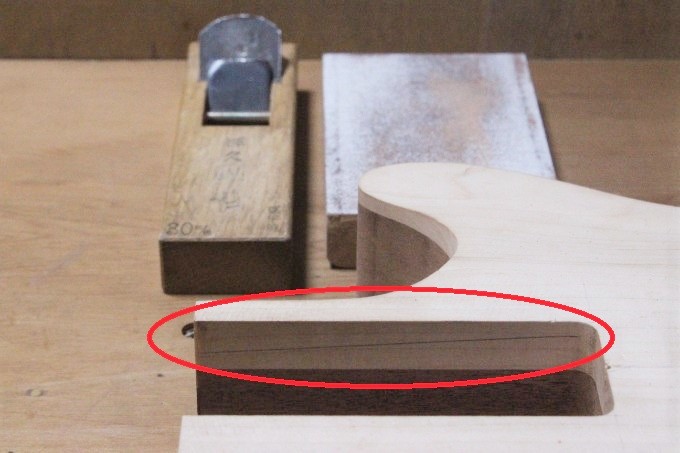

この段階では完全には平面が整っていませんので指板をのせるとまだ隙間があります↓

仕上げにはネックをはめてスケールなどで段差をチェックし、出っ張っているところは紙やすりをつけた当て板、平鉋などで慎重に削っていきます↓

スケールで確認する時は縦、横方向からチェックします。

※縦方向はネックのナット位置から指板エンド位置まで直線がでているかを見ます。この時点でネック自体の直線がでていなければ先にネックの直線を整えておきます。

指板をのせ隙間がなければ完了です。

次はピックアップザグリの位置決め↓

ピックアップザグリの位置は実際に使用するパーツや指板をボディに乗せ決めていきます↓

位置が決まったらハムバッカー用テンプレートを使用しトリマーで加工していきます↓

加工後↓

次にブリッジとテールピースのスタッド&アンカー穴の加工をします↓

ブリッジ位置は正確に割り出して穴あけをしないとオクターブ調整の精度(ピッチ)が悪くなってしまうので注意が必要です。一般的には一弦側の取り付け穴の中心はスケールラインから2mm下、逆に六弦側の取り付け穴中心はスケールラインから6mm下です。

※スケールラインは指板の12フレットからスケールの半分の位置。レスポールなら12フレット中心から約314mm(628mmスケールの場合)の位置がスケールラインとなります。

穴開け後↓

次はテールピースのアンカー穴にコントロール部へ繋がる弦アース穴を開けます↓

画像ではボディ裏から加工していますがボディ表から開ける方がやり易いと思う場合はそれでも構いません。どちらの方法でやるにせよ角度に注意しないと変な所に穴が開いてしまうので慎重にやりましょう。

弦アース穴加工後↓

アンカー穴側に貫通していればOKです。

今回はここまで

ばんば