ゲージの詳細は下記を参考に↓

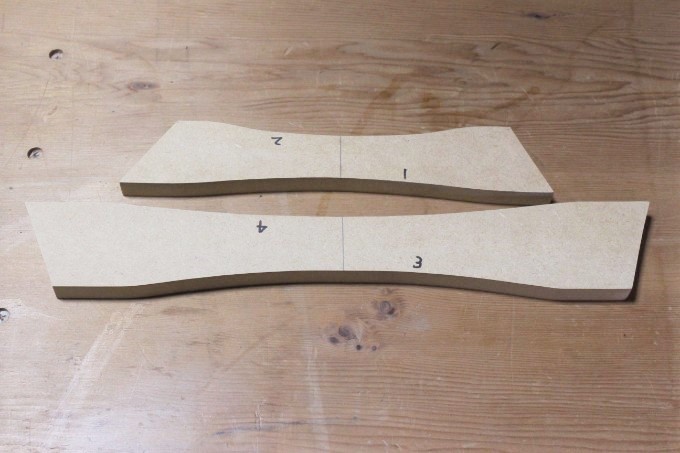

下記ゲージを使用して4箇所のアーチを先に整えます。

まずはゲージを当てながら少しずつアーチを整えていきます↓

方法は仮加工時と同じで反りガンナやノミで削っていきます。

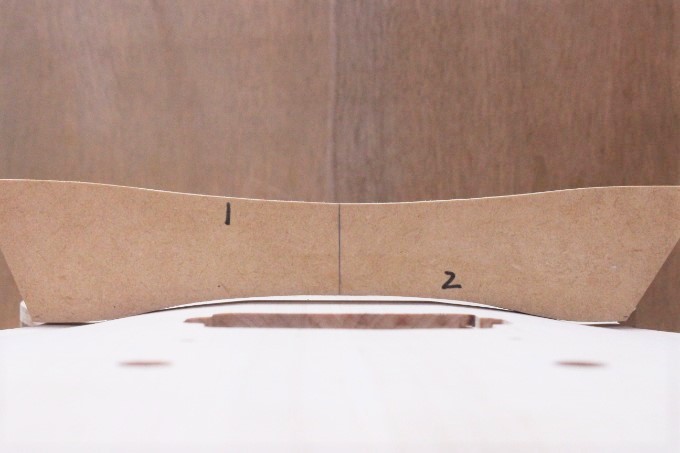

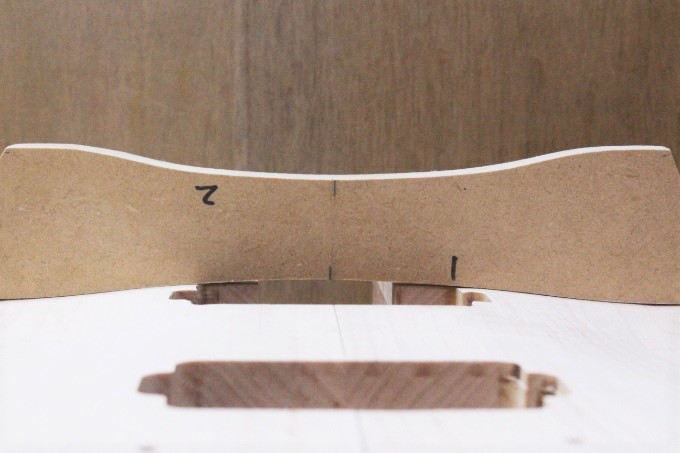

仮加工状態のボディにゲージをあてるとまだこれだけ隙間があります↓

ゲージをあてた時に隙間がある程度無ければOKです。この作業を4箇所で行います。

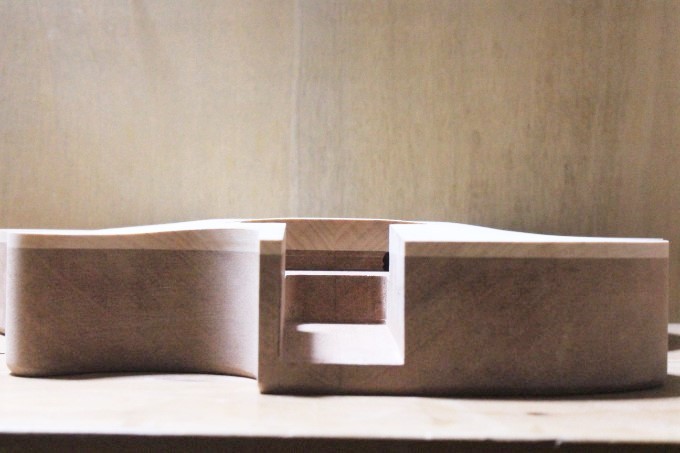

4箇所のポイントとなるアーチ形状が整ったら全体的にアーチが滑らかに繋がるように削っていきます↓

この作業は手の感覚のみで何度も確認しながら慎重に削っています。

加工後(鉋で削った後は紙やすりの150番程度で整えています)↓

ちなみにこちらは仮加工状態の画像↓

仮加工時は丸く野暮ったい形状でしたが仕上げ加工後は中央に向かってアーチがシャープな印象になりました。

次はバインディング溝加工に入る前の準備加工↓

まずボディサイドの状態を確認します。

人それぞれ加工の仕方により木部の状態は様々かと思いますがもし画像のように荒れているのならば必ず150番~240番程度の紙やすりで滑らかになるように整えておく事をおすすめします。

理由は溝を先に加工しバインディングを接着した後での木部の調整だとサイドを削る量が多くなると共にバインディングの厚みが所々で薄くなり見栄えが悪くなるからです。

※ボディの加工精度が高くサイドに目立つ木地の荒れや焦げがない場合はやらなくても大丈夫です。

整えた後↓

目視で木地が荒れていない事はもちろん、手で触った時に曲線部分などがスムーズに仕上がっているかもチェックします。

上記作業と共にジョイント部のサイドを指板の幅にほぼピッタリになるよう仕上げています↓

次に溝を加工する前の最終形状チェック↓

形状に問題なければ専用治具でバインディング溝を掘っていきます↓

冶具の製作は下記を参考に↓

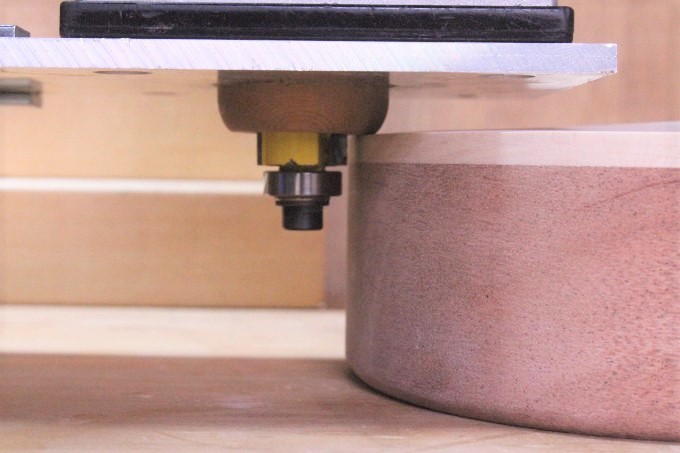

バインディング溝加工の場合ベアリング(コロ)付きビットを使用します。この時に刃の径に対して小さいベアリングを意図的につける必要があります。

下記ビットの場合刃径が19mm、取り付けているベアリングが16mmで差は3mmとなっています。この場合片側(半径)にできる刃との差は1.5mmとなり丁度1.5mm厚のバインディングが収まる溝ができるというわけです。

※仮に2mmのバインディング溝を掘る場合は刃径とベアリングの差が4mmの組み合わせにすれば2mmの溝が加工できます。

上記のビットを取り付けたトリマーを昇降冶具に固定します↓

固定が出来たら刃のでる量をよく確認し加工をしていきます。(刃のでる量は基本的にはバインディングの縦幅に合わせます)

加工時の動画を撮ってみました↓

加工後↓

直角で均一の深さに掘れていればOKです。

次にバインディングの接着です。

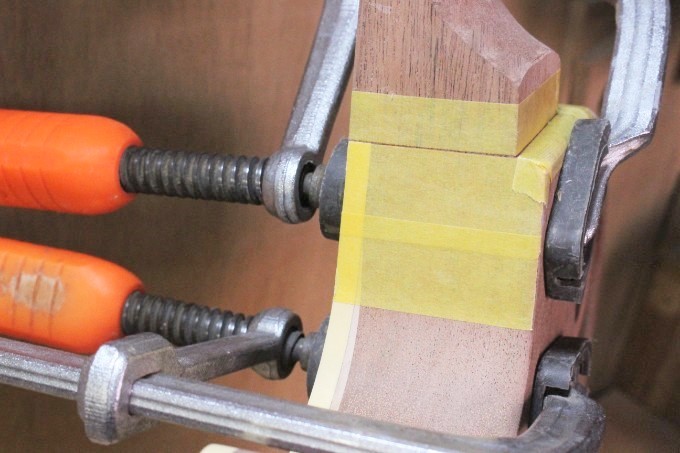

バインディングはあらかじめ熱で温めてある程度の形に変形させています(ヒートガンまたは熱湯で温めますがやりすぎるとグニャグニャになるので注意)

接着前にマスキングテープなどで無理なく固定できるかもチェックしておいた方が良いです。

ボディのサイドははみ出た接着剤が付着しないように念の為マスキングで保護しています↓

それでは接着↓

接着剤は指板の時と同様にセルボンのキャブバージョン(通称キャブボン)を使用します。

接着にセルボンを使う場合は「ちょっとずつ塗ってはマスキングで固定」を繰り返すのがコツです(僕は1回に5cmぐらいの間隔でやります)。

接着完了↓

この状態で最低1日は待ちます。

バインディングの接着が硬化したらボディとバインディングの段差をスクレーパーで削っていきます(仕上げは紙やすり)

スクレーパーはOLFAの替刃を手で持って使用しています↓

段差除去後↓

次にジャックの穴あけ↓

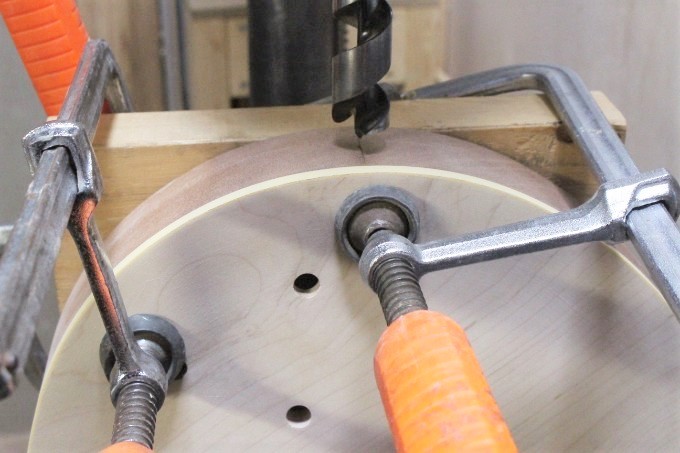

ラジアルボール盤にボディを固定して穴あけをします。

穴あけ後↓

コントロール部に貫通していればOKです。

ストラップピンの穴あけ(2箇所)↓

特に穴あけ後の画像はなしです。

次はボール盤でペグ用の穴を開けます↓

当サイトでいつも行っている表と裏からの2段階で穴あけをしていきます。

穴あけ後↓

次はヘッドの厚みを完成値に仕上げます(今回は約14.5mmに設定)

※画像はありませんが大まかにベルトディスクサンダーで加工し仕上げは紙やすりで整えています。

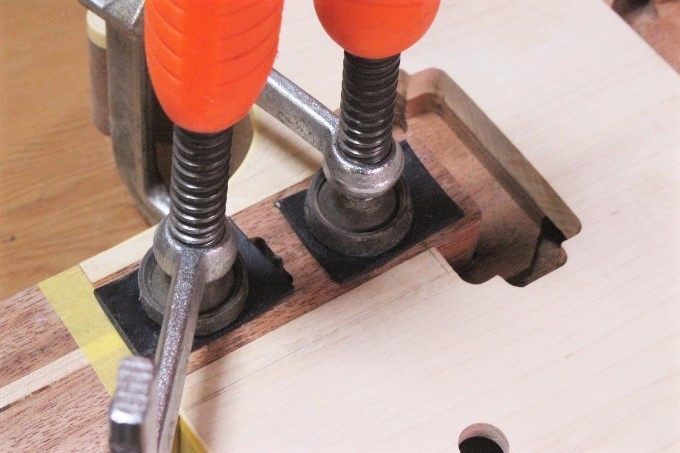

ヘッドの厚み出しが終わったらネックをボディに接着していきます↓

接着剤はおなじみのタイトボンドを使用します。ボディサイドの接着周りはマスキングをしておくと後処理が楽です。

接着後↓

※接着する前は必ずクランプの位置や締め具合による密着性の変化をよくテストしておいた方が良いです。クランプが不適正だと接着面に隙間が出来てしまう場合もあるので。

今回はここまで

ばんば