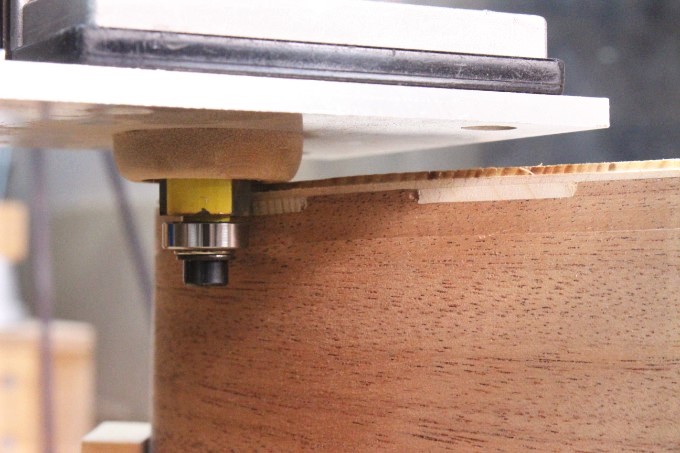

今回はまずバインディングの溝加工をします。使用するバインディングとパーフリングは下記になります↓

ちなみにパーフリングというのはバインディングよりも内側にある装飾の事です。(サウンドホール周りの装飾もパーフリングと呼びます。※ロゼッタは除く)

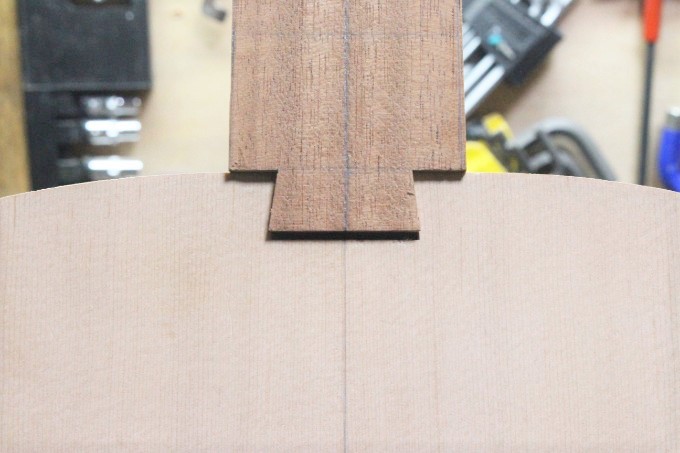

画像の上がパーフリング(木製の白、黒、白)、下がバインディング(べっ甲柄のセルロイド)になります。

表面から見るとこのような組み合わせになります↓

幅は各種1.5mmで合わせて3mmとなります。これに合わせてボディに溝を掘っていきます。

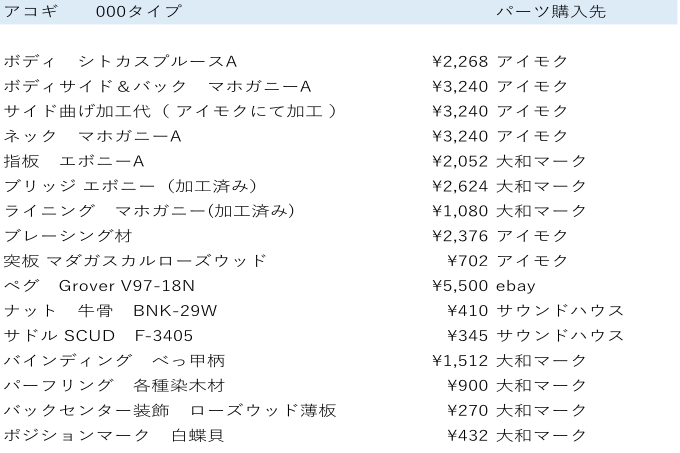

加工には専用の冶具を使用します↓

トリマーを固定している冶具の詳細は下記を参考にして下さい。

もう一つの冶具はボディを支える為の冶具です。これを使用すればテーパー形状になっているアコギのボディでも安定して支える事が出来ます。

冶具自体はスチュマックでも販売されていますが購入すると高価なので僕は自作しました。材料はボディの型枠製作時に切り抜いた板などを使用しているので追加で調達したのは蝶ねじやワッシャー、コルク板ぐらいだと思います。なので製作費用は1,000円も掛かっていないかと。

ボディをセットするとこんな感じです↓

セット時はボディが作業台などに対して垂直になるように各部の高さを調整します。

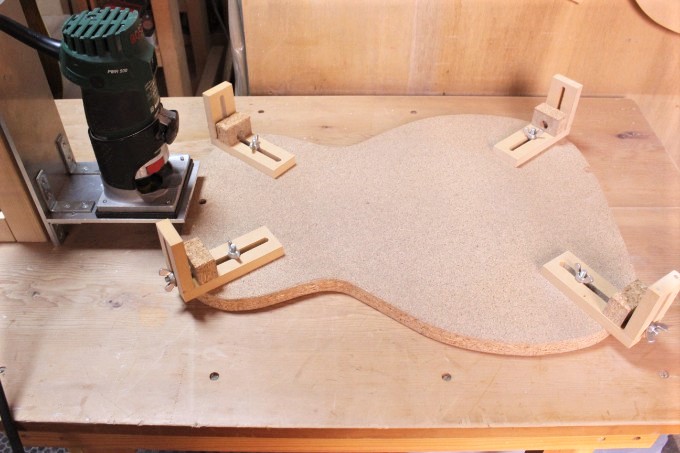

セットしたらトリマーで溝を掘っていきます↓

まずはパーフリング用に浅い溝を掘ります。外周に対して3mm幅になるように加工。深さは2mmほどに設定しています。(深さはトップ板の厚みによって臨機応変に)

加工後↓

次に外周から1.5mm幅のバインディング用の溝を掘ります↓

この時に注意するのが深さです。深さは最低限トップ板とサイド板の組木部分がバインディングで隠れる深さにします。

僕の場合はトップ板から組み木部までが約6mmなので最低限6mmの深さにしないといけません。6mm以上ならOKという事になりますが深すぎると対応できるバインディングが限られてくるのでこれも注意です。(市販されているバインディングは大体深さ部が6mm~7mmが多いです)

加工後は画像の用にパーフリングの溝とバインディングの溝との2段形状になります↓

溝が掘れたら先にパーフリングの接着作業に入ります。パーフリング材をボディに合わせてある程度の形に曲げておきます↓

画像では熱したベンディングアイロンで曲げています。

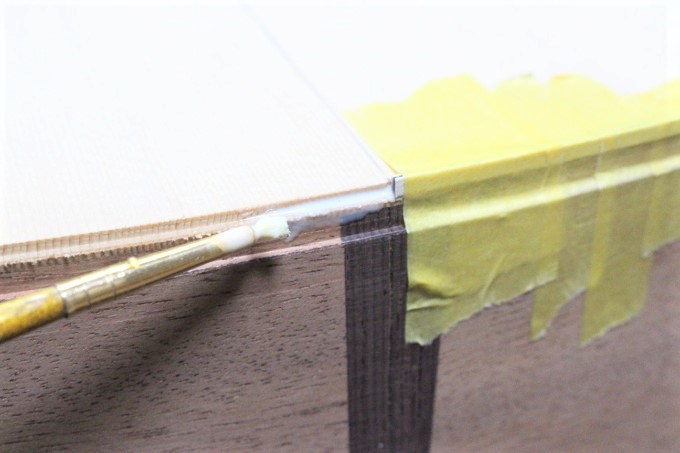

使用するパーフリングは木製なので接着はタイトボンドで行います↓

筆などで手早く溝にボンドを塗っていきマスキングテープでしっかりと固定します。

接着が完了したらトップ板からはみ出している部分をノミで処理しておきます↓

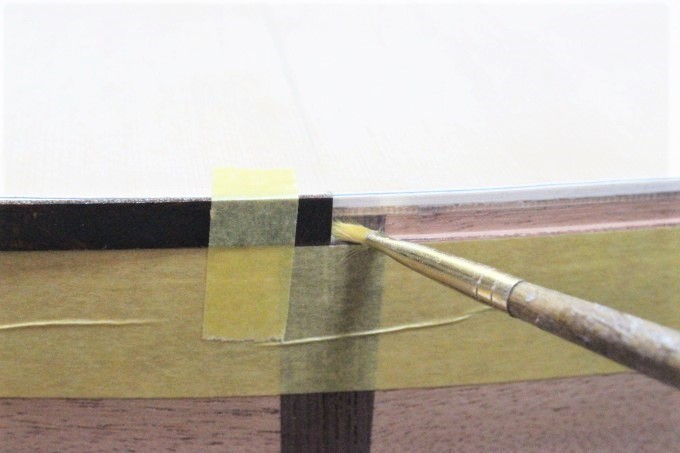

次にバインディングの接着をします↓

バインディングは専用接着剤のセルボンを溝に塗りマスキングテープで固定していきます。

※セルボンはすぐ乾くので「数センチ塗ってはすぐ固定」を繰り返しながらちょっとずつ接着作業を行います。

ジョイント部(バック板側のみ)とボディエンド部はセンターを合わせないといけないので慎重に行う必要があります。

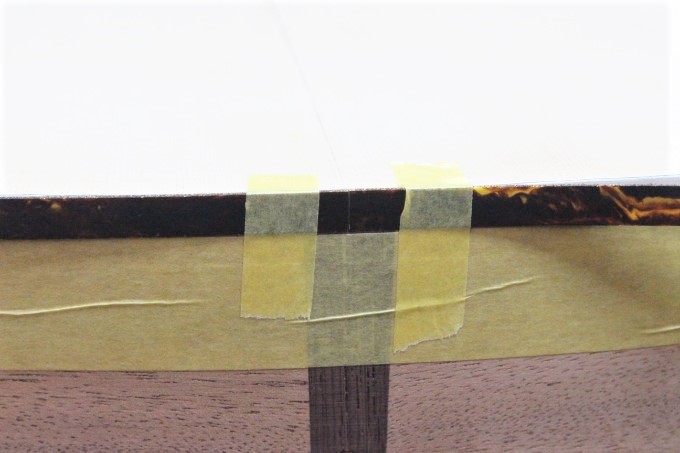

接着完了↓

接着剤が硬化したらバインディングとボディとの段差を取り除きます↓

ボディサイドは平らな当て板&紙やすりで削ります(くびれ部は丸棒を当て板として使用)

トップとバック側はスクレイパーなどで段差を取り除いておきます↓

次は指板の加工↓

用意したのはエボニーのAグレードです(アイモクさんで一番下のグレード)。ご覧頂くと分かりますがグレードが高い物ではないので縞模様が目立つエボニーとなっています。

エボニーはグレードの低い素材だとメーカーなどでは黒く染色している場合がありますが僕はナチュラル派なので特に黒く染色などはせずこのままの色味で製作していきたいと思います。

画像はすでに厚み出しが完了している状態です。(この段階では7mm位にしています)

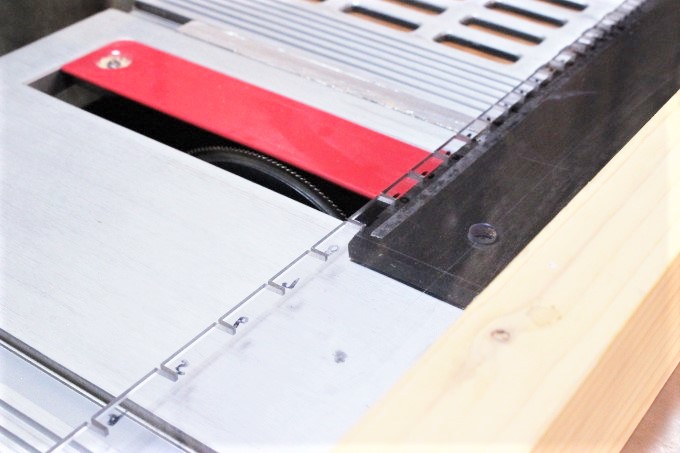

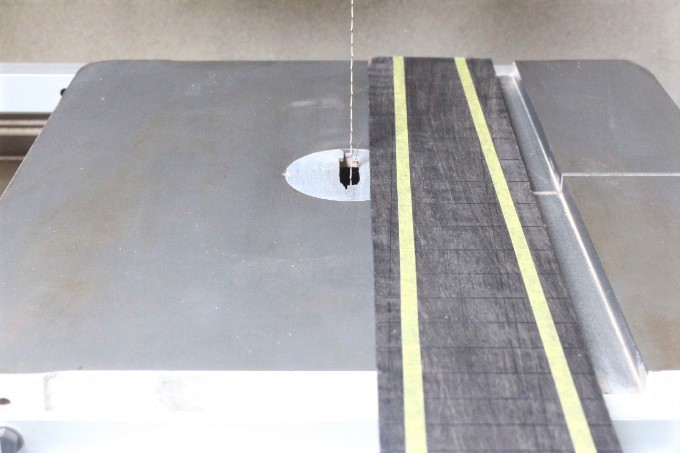

まずフレットの溝をテーブルソーで切っていきます↓

テーブルソーでのフレット溝加工の詳細は下記記事を参考にして下さい。

加工後↓

フレット溝が切れたら幅を仕上げます↓

バンドソーで指板の両サイドをカットしベルトディスクサンダーである程度まで仕上げます。

最終的な仕上げは当て板&紙やすりを使用します。両サイドともにしっかりと直線がでたらOKとなります。

加工後↓

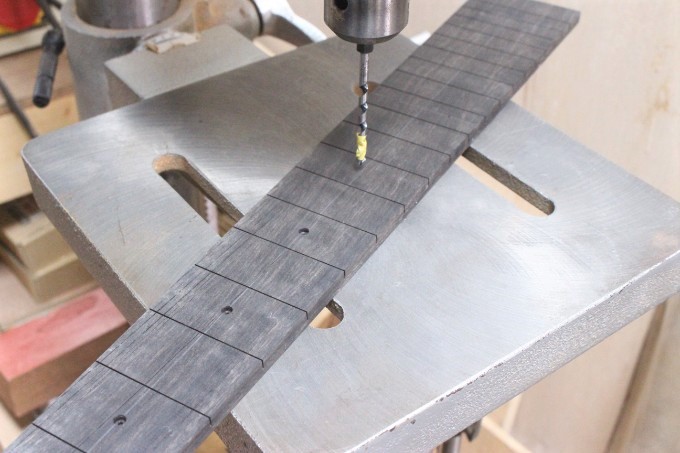

次にポジションマーク用の穴をあけます↓

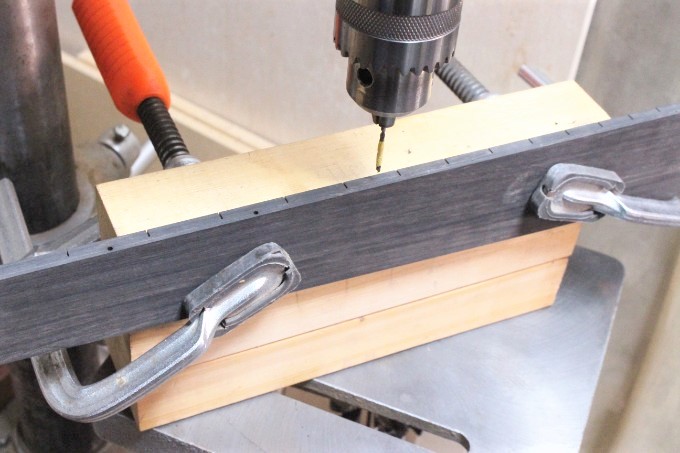

サイドは安定した穴あけを行う為にL字ブロックに固定して行います。

穴あけ後はポジションマークをアロンアロファで穴に固定↓

下記画像を見て勘の良い方なら気付くかと思いますがポジションマークの数やサイズはマーチン(000-18)とは違う仕様にしています。マーチンだと5フレットからポジションマークが入る物が多く(一部モデルは除く)、またドットタイプのマークもサイズ違いの3種を一つの指板の中で使用していたりします。

僕の場合は3フレットから始め17フレットまでポジションマークを入れました。表側のドットマークは4mmの白蝶貝(マザーオブパール)で統一しています(サイドは白プラスチック2mm)。

今回はここまで

ばんば