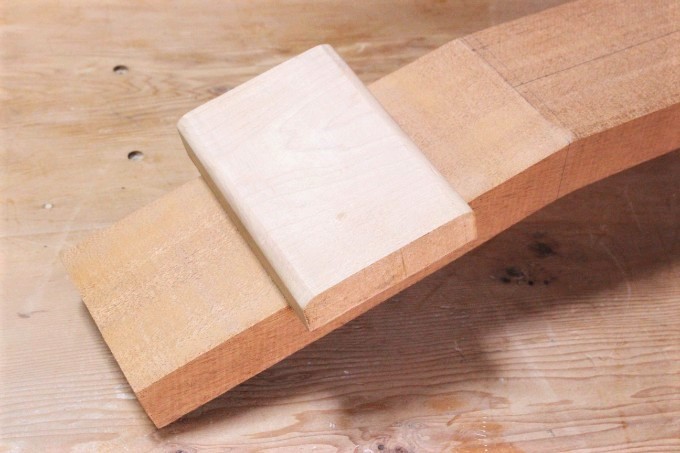

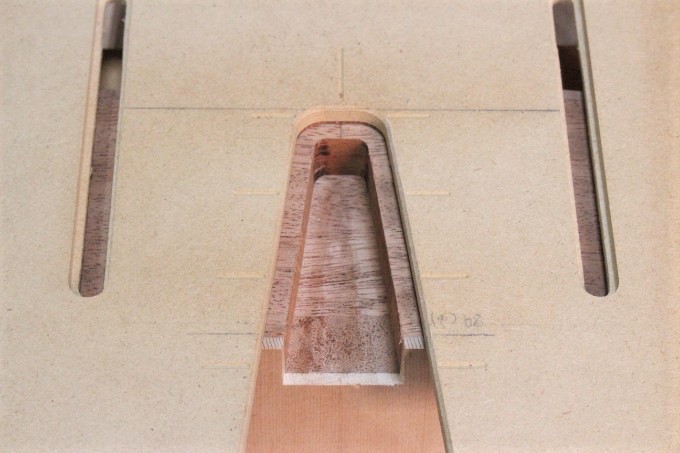

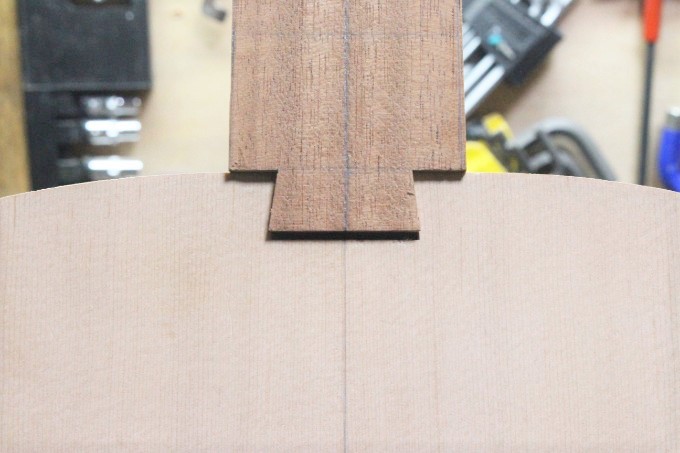

今回使用するネック材はワンピースのマホガニー。ワンピースとして売られている材はヒール部を継ぎ足す事無く製作できるようになっています↓

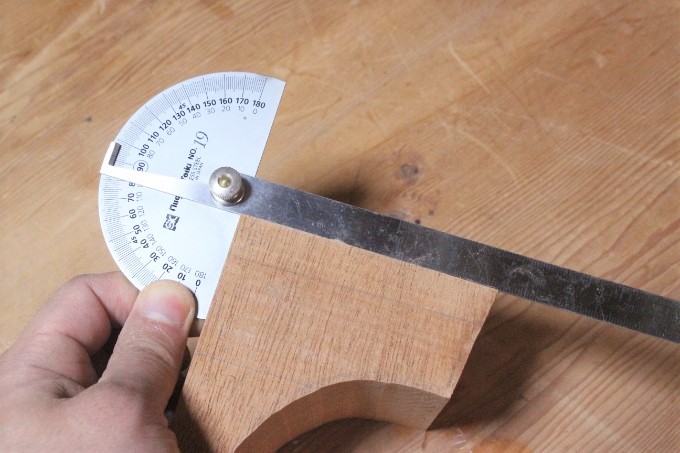

まずはネックの角度をプロトラクターで確認します↓

出荷時の状態でこの個体は約14度のヘッド角がついていましたので今回はこのままの角度で製作を進めていきます。表面には多少の歪みがあるので当て板&紙やすりで整えておきます。

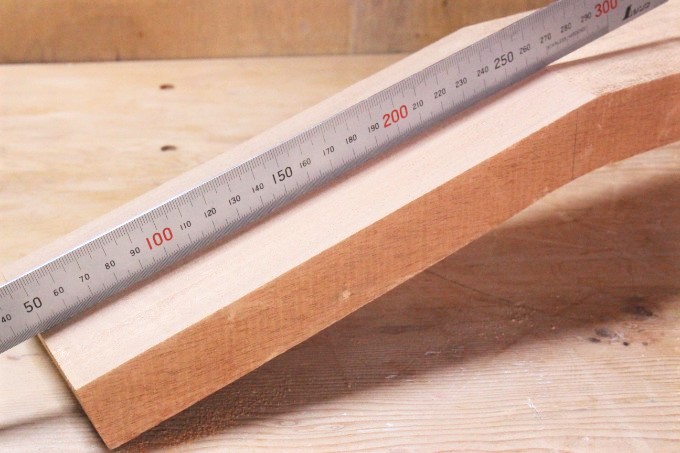

直線が整えばOKです↓

次にネック裏の加工を行います。サイドにヘッドの厚みやヒール部の形状を罫書きます↓

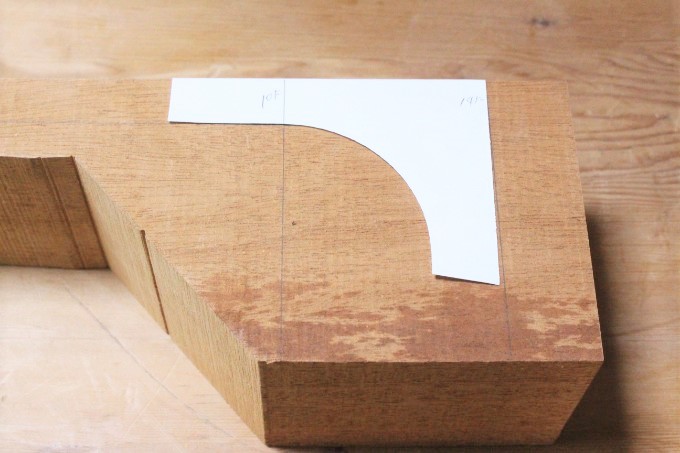

ヒール部の形状は以前バックブレーシングの配置の時に参考にしたサイトの製図をプリントアウトし、それを切り抜いてネック材と位置合わせをしながら罫書いています↓

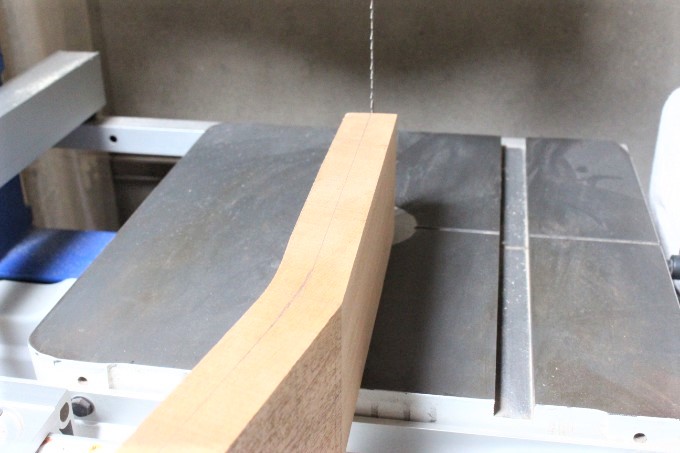

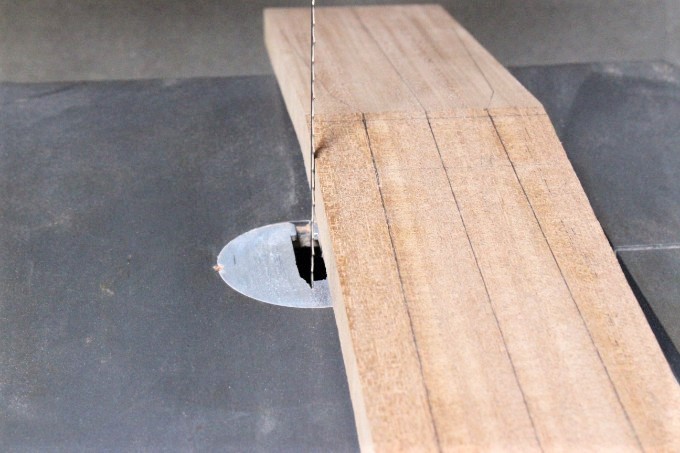

罫書き終わったらバンドソーでカット↓

この段階では全体的に2mm程大きめに寸法をとっています。

カット後↓

ネック裏の厚み加工が終わったらヘッドとネック幅を切り出します。↓

ヘッド形状とネック幅を罫書きバンドソーでラフカット。※ネック幅は完成時の寸法より少し大きめに

加工後↓

大体10フレット以降はまだ幅の切り出しを行っていません。理由はジョイント部を加工する時に平面のままの方が都合が良いからです。

次にグリップ部の仮加工↓

この辺はエレキギターの製作時と特に変わりありません。南京ガンナや小刀で任意のグリップ形状にしていきます。(マスキングテープ部はまだ削らない部分です)

加工後↓

グリップの仮加工後はヘッドに突板(化粧板)を接着します。素材はボディエンドの装飾材と同じマダガスカルローズを使用します↓

マダガスカルローズは2mm厚に加工しています。

接着後↓

突板全体をカバーできる当て板を使用しクランプで固定。

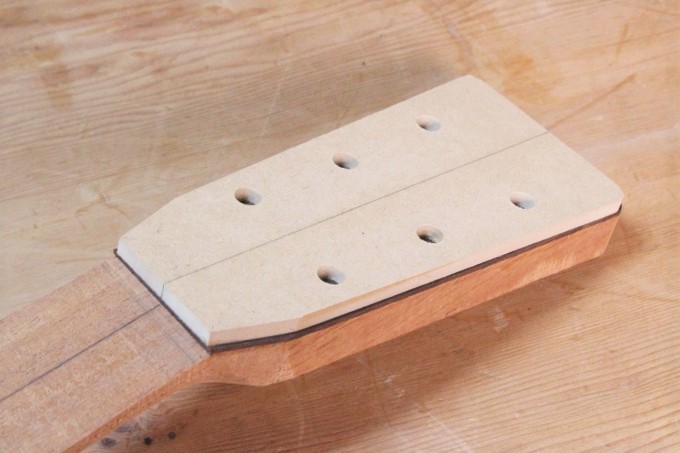

突板が接着できたらヘッドに専用テンプレートを貼ります↓

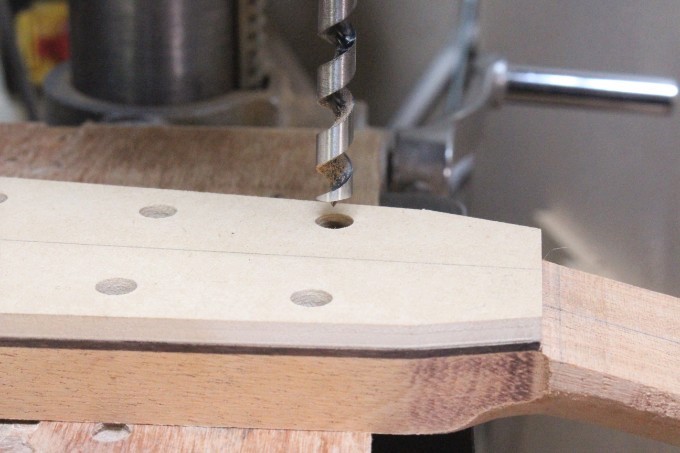

外周をトリマーでトリミングしその後ボール盤でペグ穴をあけます。

加工後↓

次にボディとネックをジョイントする為の蟻ミゾ加工を行います。まずは僕がこの加工で使用する工具を紹介します↓

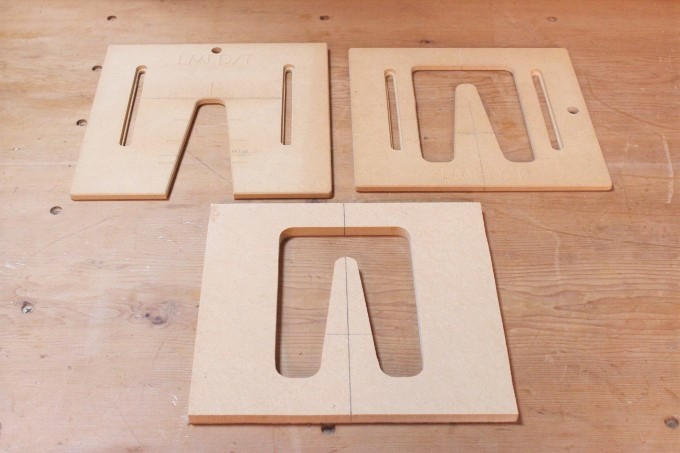

下記画像の物はジョイント加工には必須なテンプレートです。画像の上側2個がLMI製で下側の物は僕が自作した物になります。

実際に使用するのは左上のLMI製(ボディ側)と下の自作したテンプレート(ネック側)を使用します。

ちなみに自作したテンプレートはLMI製を元にしていますが内側を少し小さく作っています。(理由は後述の刃の説明文で)

LMI製テンプレートの詳細はこちら↓

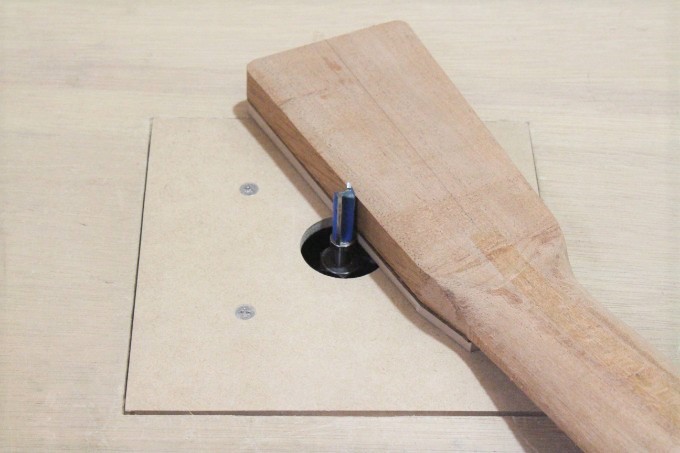

こちらはルーターです。ルーターにはテンプレートガイド(16mm)を取り付けた状態で使用します。LMI製のテンプレートはテンプレートガイドを付けたルーターで加工する事を前提に作られています。

ルーターがない人もしくはトリマーの方が加工しやすいという人はスチュマック製テンプレートを検討してみるのも良いでしょう。スチュマック製テンプレートは専用のコロ付きビットを使用すればトリマーでも加工が可能です。ビット軸は6.35mm(インチ規格)なのでミリ規格のトリマーを使用する際はコレット変換が必要。

スチュマック製テンプレートの詳細はコチラ↓

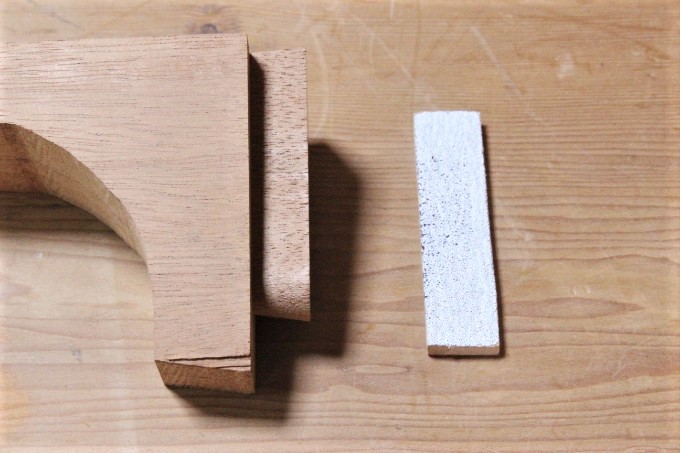

こちらはルーターに取り付ける刃です↓

左からダブテールビット、ストレートビット(6mm)、ビットの変換ブッシュ(6mm軸のビットを12mm軸に変換)

上記で説明したLMI製のテンプレートを2個組合せてセットで使用しない理由は僕が使用する刃がLMI製の刃と寸法が違うからです。

具体的にはダブテールビットの角度が違います。LMI製が7°に対してこちらはオフコーポレーション製で8°となっています。刃の径は同じですが角度が違う時点でLMI製のテンプレートでは加工後の寸法が変わってしまい噛み合わない蟻ミゾとなってしまいます。なので上記では使用する刃に対応したサイズのテンプレートを自作したわけです。

ちなみに刃に合わせてテンプレートを作る場合はボディ側かネック側かのどちらかを噛み合うサイズに手直しして作ればよいです(僕の場合はネック側を手直しして自作しました)

※そもそもの話ですがLMI製、スチュマック製問わずサイト推奨のダブテールビットとストレートビットを使用すればテンプレートの手直しは必要ないです。

まずはボディの加工から行います↓

とりあえず今回は下記サイトで販売されているような特別な加工冶具は使用しません。

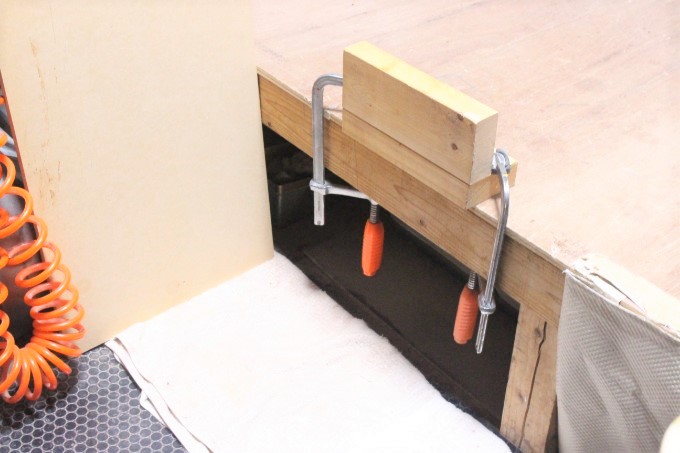

下記画像は僕の作業場の床です。床に対して一段上の小上がりが僕の作業場にはあります。今回はこの段差を利用して蟻ミゾ加工を行います。

小上がり部にL字のブロックをクランプで固定。(L字ブロックは2×4などで製作)

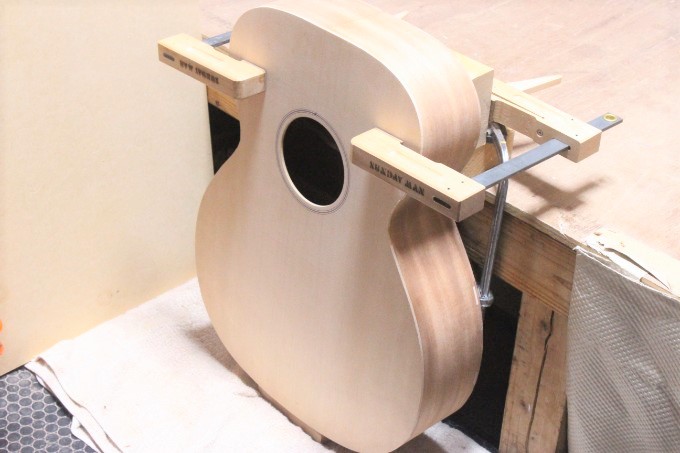

次にL字ブロックにボディを固定します。ボディの高さ調整はボディエンド部と床の間に板などを挟んで微調整しています。

ボディをクランプする位置はトップ板のブレーシングがある箇所にしています。(ブレ―シングがない部分での強いクランプはトップ板の破損につながる恐れがあるので注意が必要)

※画像では木製のカムクランプを使用してボディを固定していますが、締め付けの強い金属製クランプを使用する場合はボディとの間にゴム板などを噛ませた方が良いと思います。

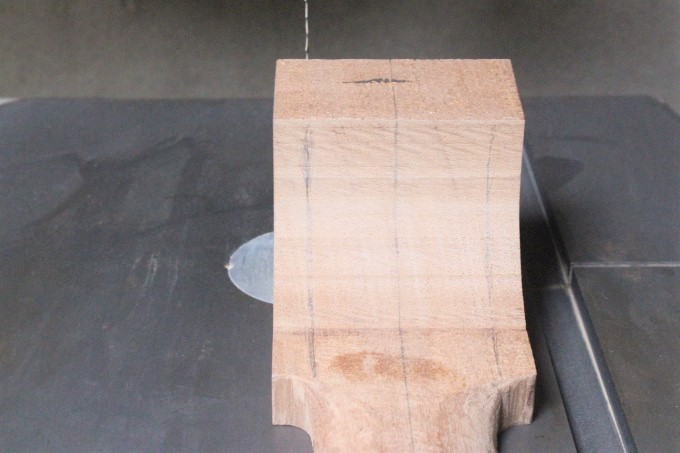

ボディを固定したらテンプレートを加工位置に両面テープで貼ります↓

ちなみに蟻ミゾ加工する前には必ず端材などで加工の練習をする事をススメます。そうする事で仕上がり形状の把握がしやすいからです。

僕も事前に端材で練習しました。画像左が失敗、右が成功した物です。成功した物をよく観察する事で加工する際の寸法や位置関係がちゃんと把握する事ができました。

それでは本番。ルーターで掘り込みます↓

最初はストレートビットで掘っていきます。

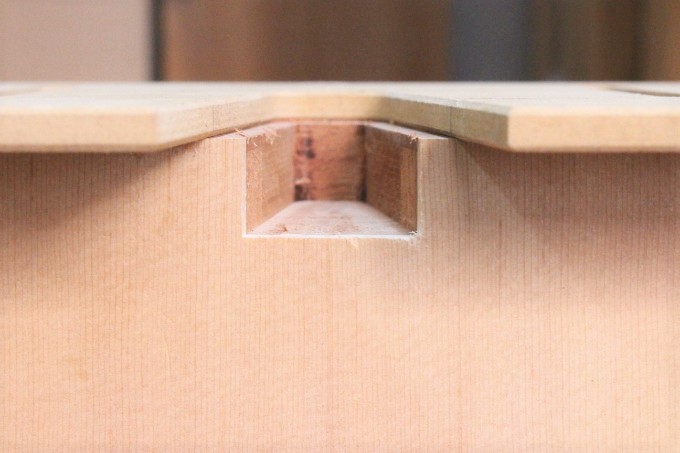

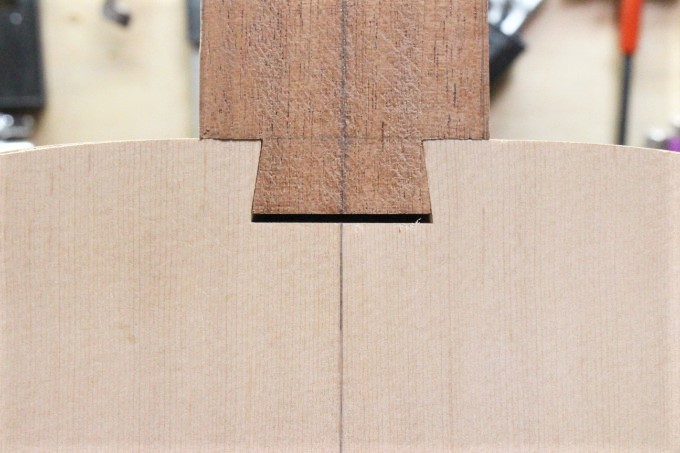

こちらはストレートビットで掘った後の画像です↓

ストレートビットで掘った後はダブテールビットに交換し蟻ミゾ形状にしていきます↓

深さはストレートビットで掘った深さと同じにし、溝内に角度が付く様に加工します。

加工後↓

次にネック側の加工↓

ネック側には通常角度がついています。僕は今回1.5°の角度をつけます。角度はプロトラクターを使用してジョイント部となる位置に罫書いておきます。

※仕込み角度はブリッジや指板の厚み、トップ板のラウンド具合など様々な要素で適正値が変わっくるので注意。

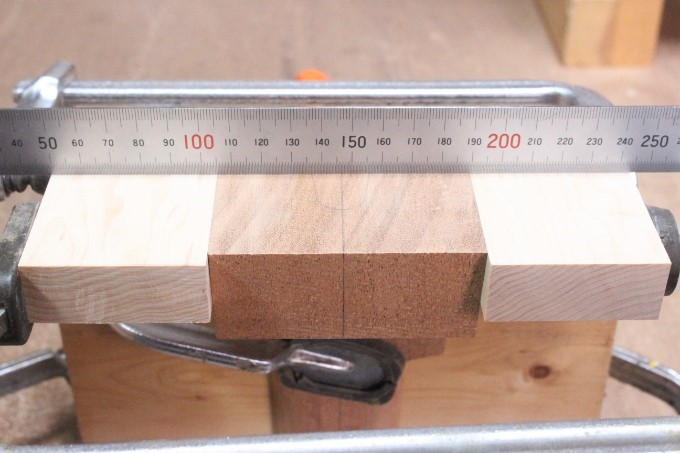

角度を罫書いたらバンドソーでカット、その後に当て板&紙やすりで加工面を仕上げます↓

加工後↓

直線と角度がしっかりとでていればOK。

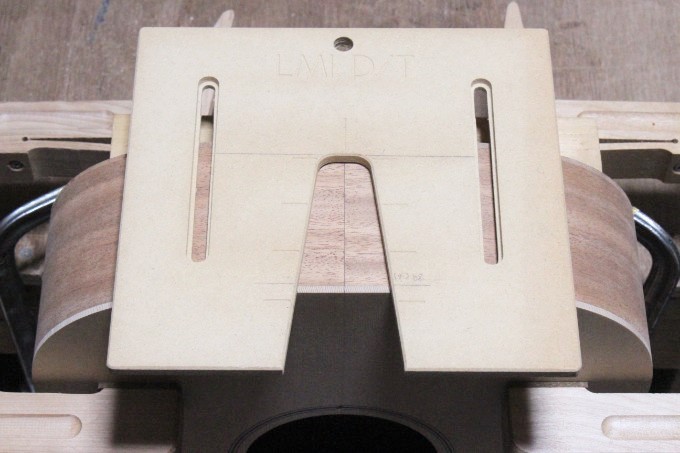

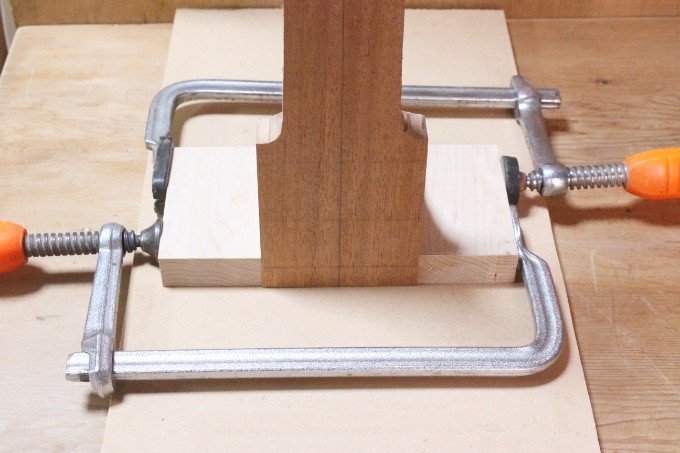

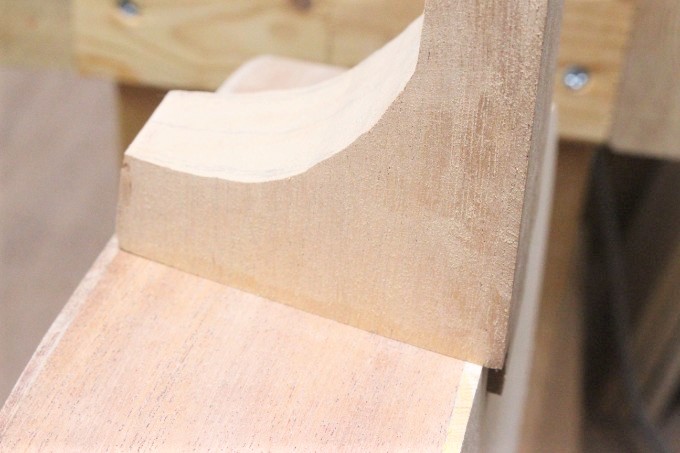

角度が無事付いたらジョイント加工部のサイドに直線&直角の整った板をクランプで固定します↓

ネックの幅を一部残しておいたのは両サイドに当て板を安定して固定する為です。(ネックエンド付近のサイドは直線と直角がでている事が重要です)

当て板の固定理由はテンプレートを貼りつけるスペース確保の為です。当て板はジョイント部に面一になるように固定します。固定時は画像の用に平らの板の上で行うと楽です。

※当て板をクランプする時にガタついたり安定しない時は少し厚めの当て板を用意した方が良いと思います。

固定時はテンプレートを貼りつける面が直線(平面)になっている事も重要です。問題なく固定出来ていれば先に設定した角度(僕の場合は1.5°)を維持したままジョイント部の加工ができます。逆に曖昧に固定してしまうと加工時に角度が狂ってしまいます。

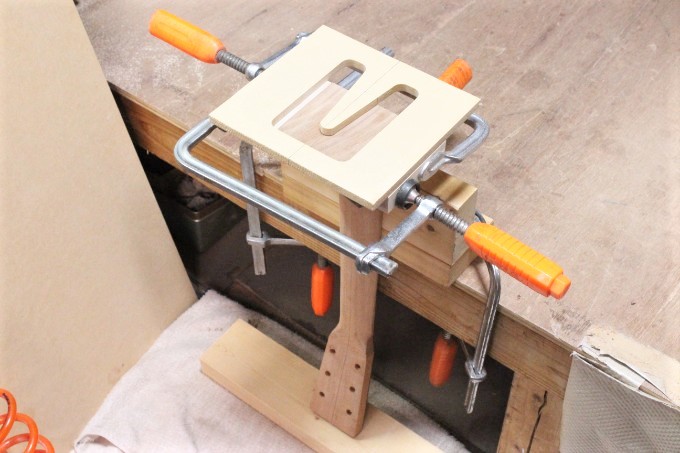

加工時の固定はボディの時と同様です↓

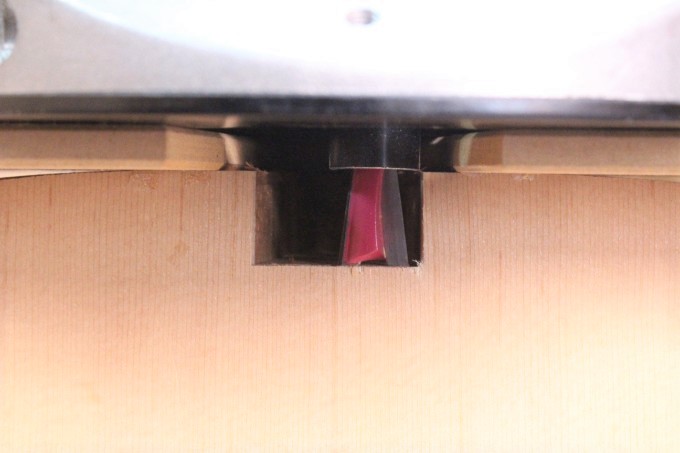

固定後はまたボディと同様にストレートビット→ダブテールビットの順で加工。

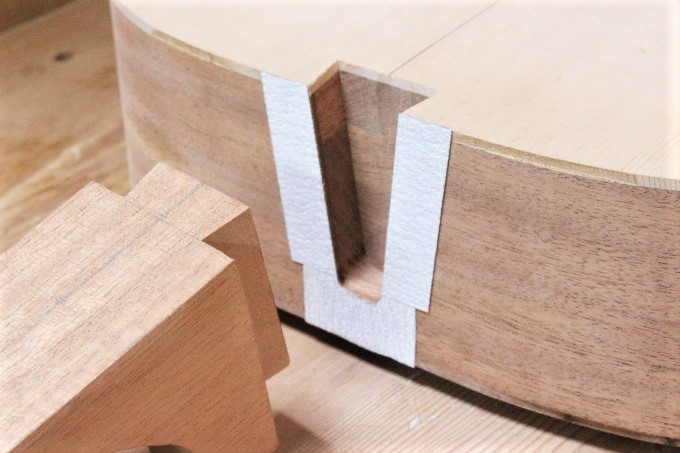

加工後↓

次はジョイント部サイドを指板幅に近い状態までバンドソーでカット↓

カット後↓

サイドをカットしたらジョイント部の形状に合わせ指板面からヒール部にかけて斜めにカットします↓

この作業ではバンドソーがネックに干渉して使用できないので手もちの鋸でカットしています。

カット後はベルトディスクサンダーである程度まで仕上げておきます。

※この作業は誤ると指板幅を狭めてしまう恐れがあるので慎重かつほどほどに。不安な人は鉋やヤスリで行うのがベターかと思います。

上記作業完了後にボディとネックを接合してみました↓

この段階ではまだネックがボディに対してタイトな為奥まで入りきっていません。

こちらはサイドから見たところです。

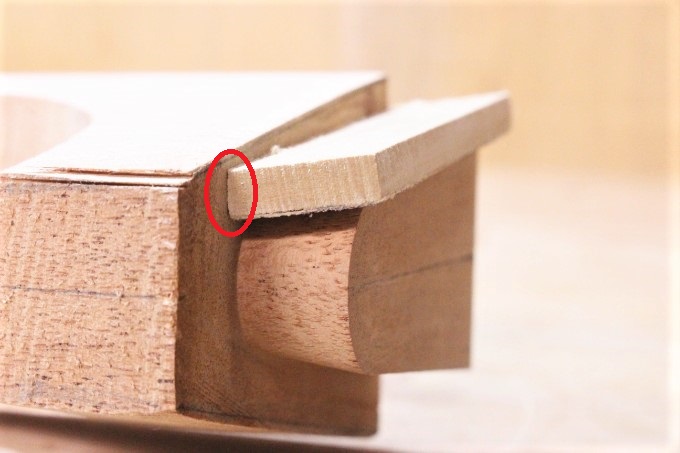

ジョイント部の微調整↓

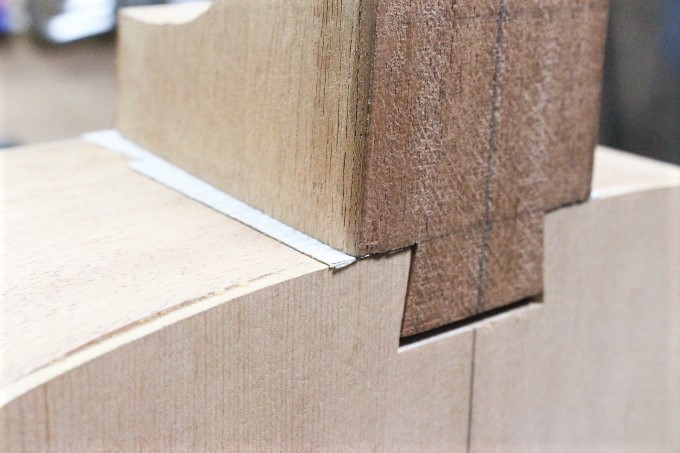

まずネック側のジョイント部サイドを当て板&紙やすりで少しずつ削っていきます(紙やすりは両面テープで貼っています)↓

当て板はジョイント部の角度に合うように整形しています。(画像の赤丸側の面)

加工後↓

加工時はボディとのセンターラインも気にしながらはまり具合を見る事も重要です。

センターはおおむね良さそうです。

ちなみにボディのジョイント部底面にはおよそ2mm位の隙間が設けてあります。これは主にネックを外す修理の時に蒸気を入れる為のスペースです。「ネックリセット」などで検索すると必要性が分かるかと思います。

次はジョイント部の底面を仕上げます。現状では所々に僅かな隙間があります↓

隙間をなくす方法は下記一択ではありませんが僕の場合はボディ側に紙やすりを貼りネックとボディをすり合わせるという形をとっています↓

※ピンポイントで削りたい部分がある場合はノミを使用した方が良いです(その方が早く仕上がる)。

加工後↓

隙間は減りまずまずの仕上がりといったところでしょうか。またヒール部の長さも少し調整しときました。

今回はここまで

ばんば