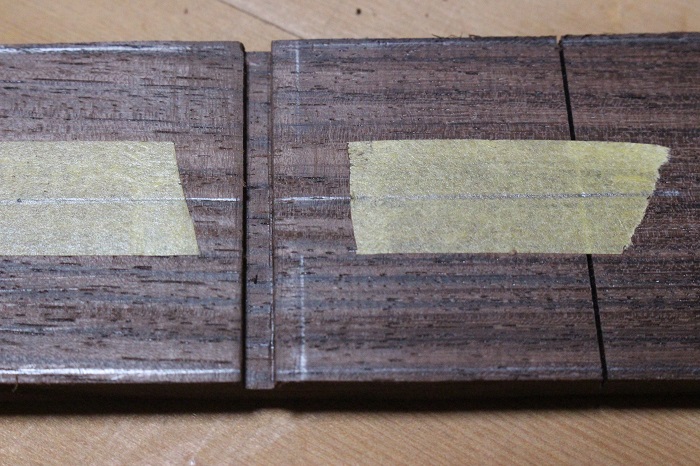

早速ですが前回接着したトラスロッド溝の埋め木を削っていきます。

はみ出た埋め木部分をネックの指板接着面に合わせます。この時の作業は豆平鉋を使用しています。(逆目に注意)

豆平鉋は以前にネックのグリップ加工で使用した「南京鉋」同様に揃えておくと重宝します。

削り終えたらトラスロッドがちゃんと機能するかこの段階で確認します。もしトラスロッドが効いていない場合はいくつか原因はあると思いますがその一つとしてネック裏の仮グリップ加工時に厚みを残しすぎた可能性があります。その場合は少しグリップ部を削って様子を見てみましょう。

次は指板の加工に入ります↓

用意した指板はローズウッドで厚みはこの段階では9mmあります。ギターの場合は成型後、平均で6mm前後の指板が多いです。

今回は約6mmを目指して加工していきます。

厚みの調整に使用するのは以前「おすすめ工具」で紹介した自動カンナ(プレーナー)です。

詳しくはコチラ↓

自動カンナを使用すれば一瞬で厚みの調整と平面が出せるので非常に便利ですが、用意するのに中々の金額が掛かってしまいます。

もしギター用木材を「アイモク」さんで注文するのなら指板の厚み加工はお願いしといた方が良いと思います。

ちなみに自動カンナがなくてもトリマーがある人はテンプレートなどを使用して少しずつ厚みを削っていくという方法もありますし、他には手持ちの電動カンナでも加工できます。

加工が終わった後がコチラです↓

表面はツルツルになり本来のローズウッドの色や香りがでてきました。厚みは6.2mmほどにしました。少し厚めにしたのは指板のR加工やフレット打ち前の調整時に少し薄くなる分を考慮してです。

次は指板にフレット溝を切っていきます↓

使用するのは「テーブルソー」という機械と市販のフレット溝用テンプレートです。

テンプレートは「LMI」から個人輸入で注文しました。型番は「SPFS1」を使用しています。このテンプレートのスケールは約648mm(フェンダーなど)と約625mm(ギブソンの一部モデルやグレッチ、日本製ギターなどのミディアムスケール)に対応しています。

テーブルソーにはフレット溝切り専用の刃を取り付けています。これも「LMI」から購入致しました。(0.23kerf SPFSYPB使用)

追記:残念ながら「LMI」は閉店してしまいました。LMI以外でのフレット溝用テンプレートだとStewmac製がおすすめです。下記記事を参考に↓

※テーブルソーの刃選びにおいては下記の記事も読んでおいた方が良いかと思います。場合によってはLMI製以外の物を用意した方が良い人もいるかと↓

画像で使用しているテーブルソーはE-Value 木工用テーブルソー ETS-10KNです。

E-Valueを展開している同社(藤原産業)の別ブランド「SK11」から新しいモデルが販売されているのでこれから購入する方はこちらを検討してみてはいかがでしょうか↓

精度と作業時間を考えると圧倒的に上記の機械加工がおすすめですがなかなか揃えるのが難しいと思います。その場合は慎重に手ノコで溝を掘っていきます。

画像では使用していませんが手ノコで加工する場合は「直角に溝を切る為のガイド」の使用を強くお勧めします。ガイドの参考画像はコチラ

フレット溝切りに使用するノコギリはフレットタングの幅によってサイズ(ノコギリの切り幅)を使い分ける必要があります。

各サイズのノコギリはHOSCOの商品を参考に揃えると良いかと思います↓

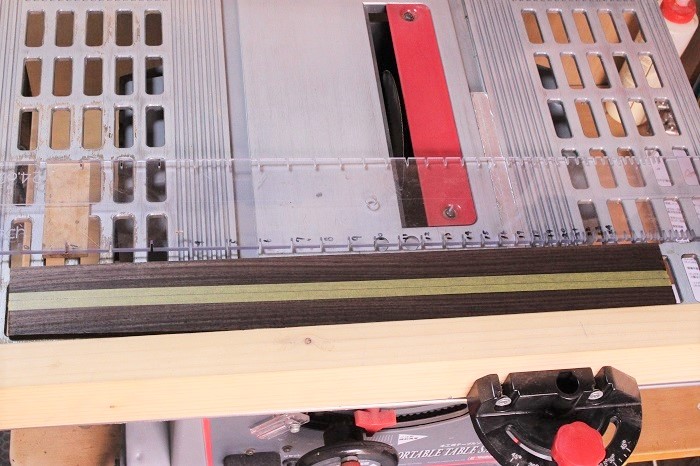

それでは機械加工に戻ります↓

画像ではわかりづらいかもしれませんが透明な溝切り用テンプレートを指板の上に両面テープで貼っています。

右側のマイターゲージは2×4の木材を取り付け横幅を延長しています。

延長した木材には突起物が付いてると思います(赤丸)。この部分をテンプレート側の溝にはめながら1フレットから順にずらしながら加工していく事で正確なフレットの間隔が出せるという仕組みです。

突起物は端材などでテンプレートの溝にピッタリはまるように作っています。テンプレートには加工する時に分かりやすいように各フレットの数字を書いています↓

こちらが加工する時の画像です↓

刃に向かってマイターゲージを押していきます。

加工時の動画↓

加工が終わりテンプレートを裏返すとこのようにきれいに溝が切れています。この時の溝の深さは3.5mmで切っています。深さが深すぎると「刃」に負担が掛かりすぎるので注意です。

今回は22フレット仕様にしました。

溝切りが終わったらある程度ネック側の形に両サイドをカットしておきます↓

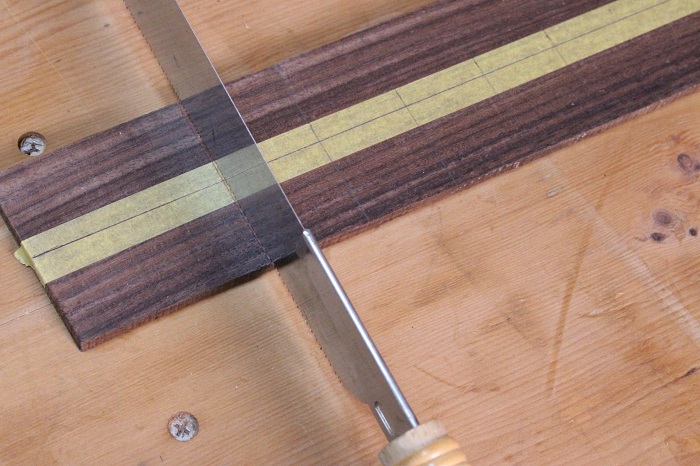

両サイドのカットが終わったら次にナット溝を掘ります。

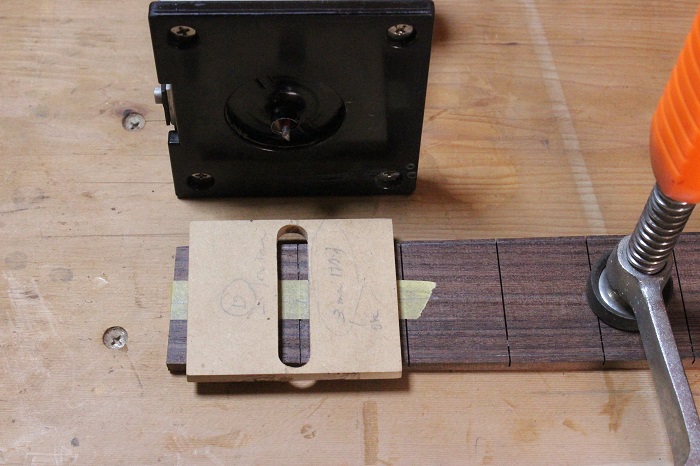

ナット溝はトラスロッドの溝を掘った時のようにトリマー側にはテンプレートガイドを取り付けています。使用するビットは3mmです。

今回のナット溝はストレートに掘りますがヴィンテージタイプの場合は「R」がついたテンプレートを使用します。

「R」がついたテンプレート(7.25)↓

ナット溝が掘れました↓

溝の加工後は指板のナット側とエンド側の長さをカットしました↓

次は指板を接着する為の下準備をします。

今回使用しているトラスロッドはヴィンテージタイプなので指板を接着する前にトラスロッドをある程度締め込んでから接着します。

「なぜ?」と思う方もいる事でしょう。

理由は「湾曲させて仕込むトラスロッドはそうしないとネックが逆ぞりしてしまった時に順ぞり方向に補正できない」。簡潔に答えるとこんな感じです。ダブルトラスロッドなど現代的なトラスロッドの場合はこの作業は必要ありません。

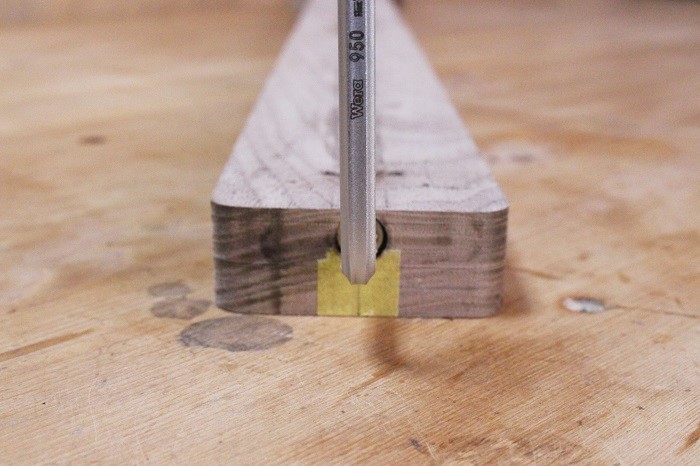

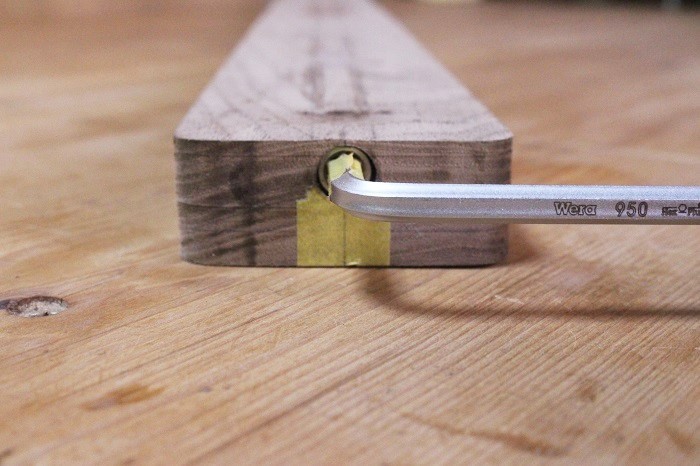

締め込む目安はトラスロッドの効き具合によって変わってきますがばんばの場合は締め込みのスタート位置から「90°」位回します。※画像ではわかりやすいように12時の位置から始めています。

トラスロッドを回すと当然ネックは逆ぞりになると思います。

次は逆ぞりした面をまっすぐに加工していきます。(主にネック中央を削っていきます。)

この作業をする事でトラスロッドを緩めた時にネックが順ぞり側に動くようになります。

画像では手押しカンナで逆ぞりした部分めがけて削っていますが、手作業でやる場合は平鉋などを使用して行います。

※ヴィンテージ系トラスロッド以外でも指板接着前はこの部分をまっすぐに整える必要があります。

最終的には紙やすりをつけた当て板を使用してまっすぐに仕上げていきます↓

スケールで確認してまっすぐになっていればOK↓

ネック側の準備もこれで終わりです。

いよいよ指板の接着です。接着にはタイトボンド、クランプ7本前後、全体をまんべんなく固定する為の当て板などを用意します。当て板はホームセンターなどで売っている金属製のブロックを使用しています。

指板を接着する際は指板側とネック側の中心がずれないようにラインを書いておきます。接着時はボンドが滑ってなかなか中心で固定できない場合があります。その場合は極細の釘を指板の上から打ち込む場合もありますが今回は行いません。

ボンドはまんべんなく塗り画像のようにしっかりと全体にのばしてから接着します。場合によってはネック側にもボンドを少量塗っておきます。

接着完了です↓

はみ出たボンドはしっかり拭き取り、指板と接着面の隙間がないかしっかり確認します。隙間が少しあいてる場合は隙間の部分にクランプを足してみましょう。

次回は指板のR加工&直線出しなどから始めたいと思います。

ばんば