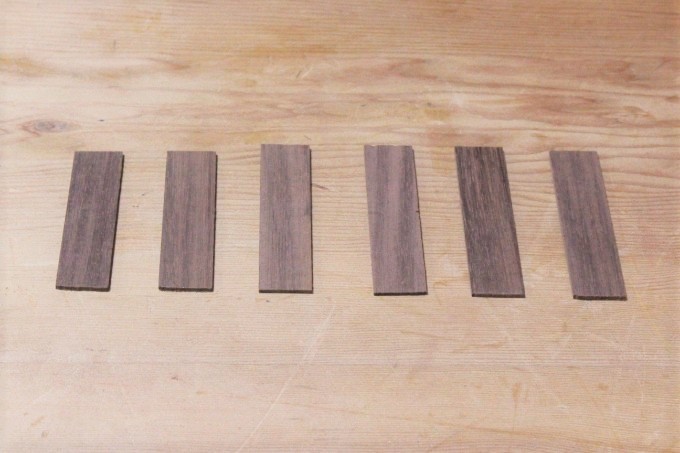

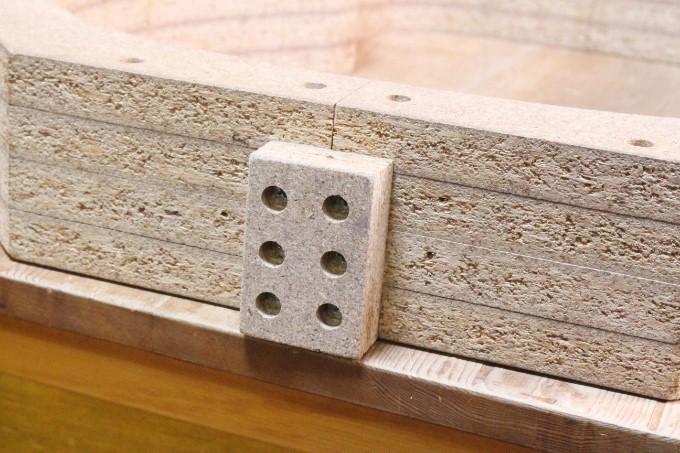

まずはじめにサイド板の内側に貼る割れ止め板を作ります↓

素材はローズウッドで片側に3枚ずつ計6枚の割れ止め板を作りました。

※サイド板が合板の場合は必要ありません。

厚みは約1.5mmぐらい。長さは各位置にピッタリ収まるように揃えています。

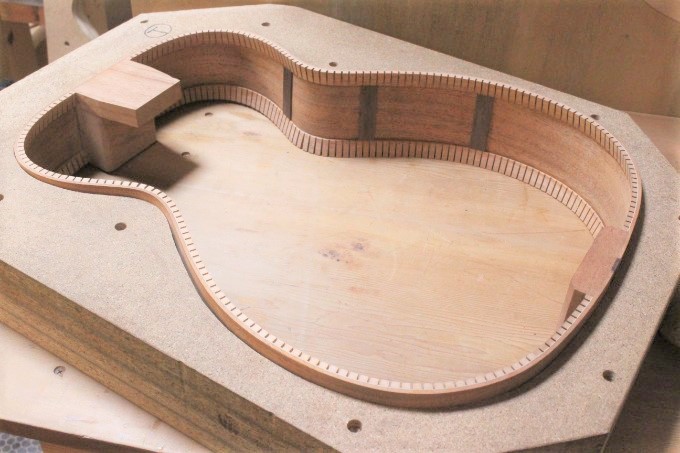

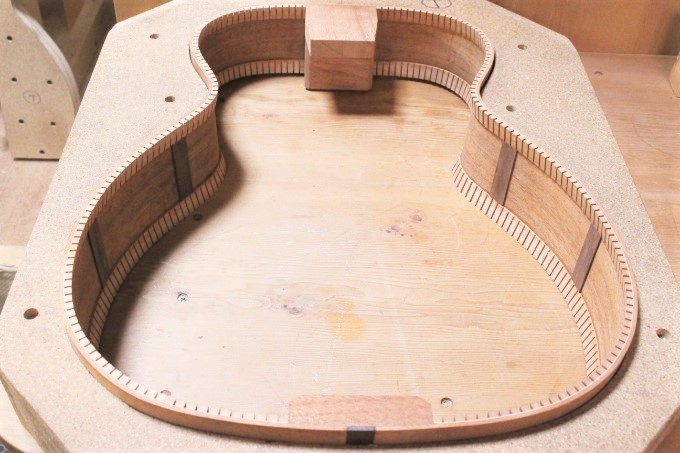

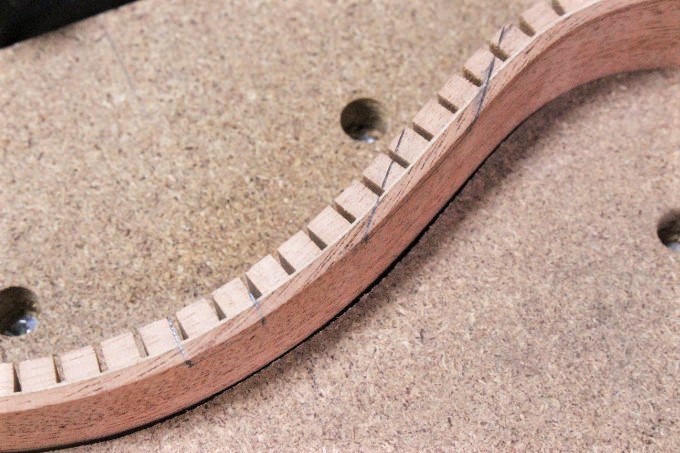

各割れ止めの配置はこんな感じです↓

※割れ止めは各メーカーにより位置や枚数も異なるので参考程度に。

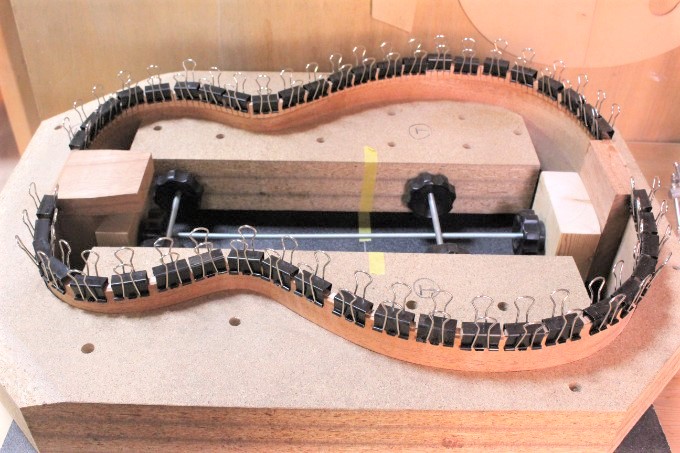

接着↓

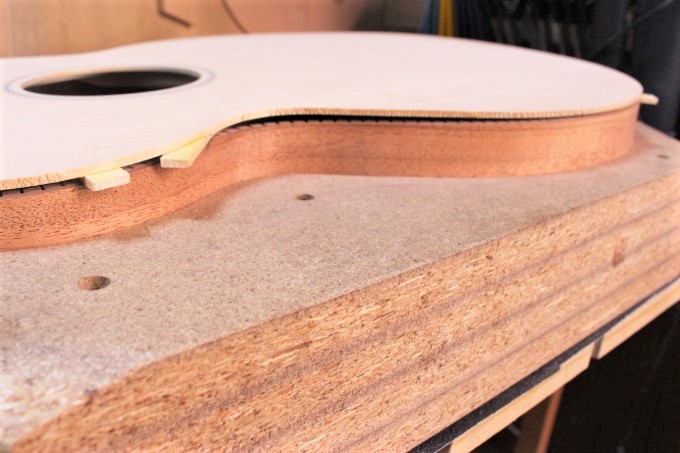

次はトップ&バック板のブレーシングの先端をサイド板に組木できる状態にします↓

下記画像の段階ではブレーシングの先端が干渉して板が浮いています。

組木加工する為にブレーシングの厚みと幅をサイド板側に書き写していきます↓

※この時にトップ板(バック板)のセンターとサイド板のセンターをしっかり合わせた状態で行います。

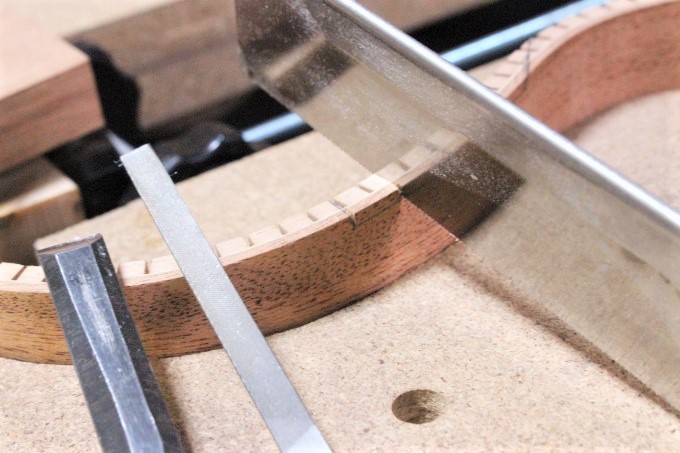

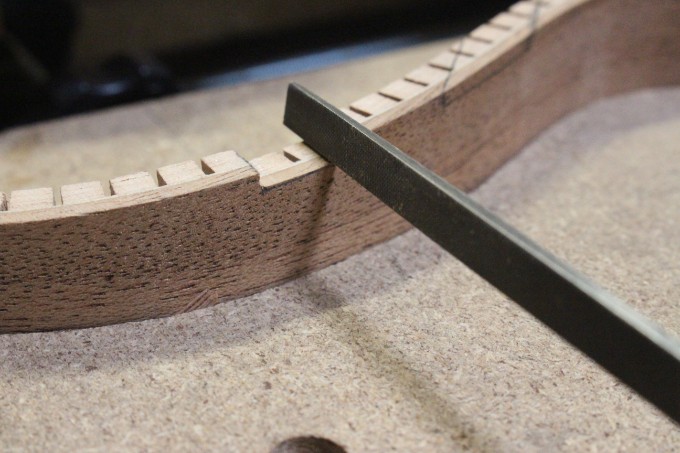

書き写した線に沿ってノコギリやノミ、やすりで加工↓

荒加工はノコギリ、ノミで行いますが仕上げは地道にやすりで微調整していくのが無難です↓

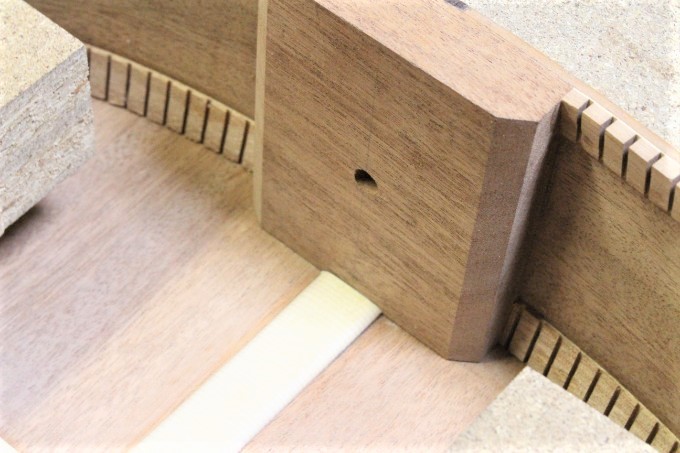

この作業の時には各ブロックとブレーシングの位置にも注意しながら行います↓

加工後↓

トップ側↓

バック側↓

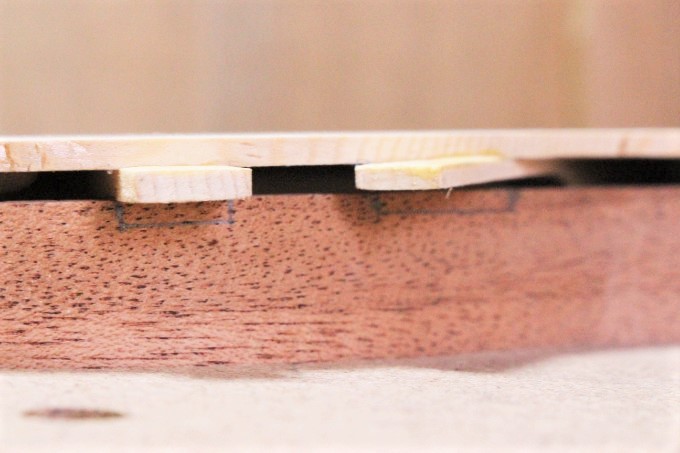

各ブレーシングがサイド板側にぴったりはまっていればOK↓

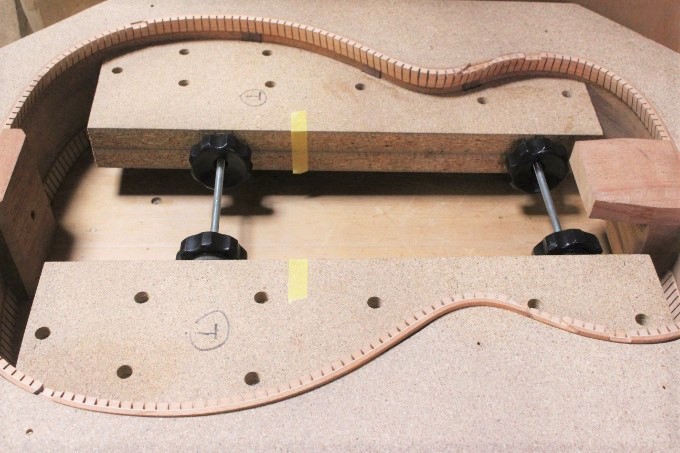

組木部が完了したらまずトップ板から接着です(基本片側ずつ行います)↓

接着方法ですが今回はラディアスディッシュを当て板として流用しています。

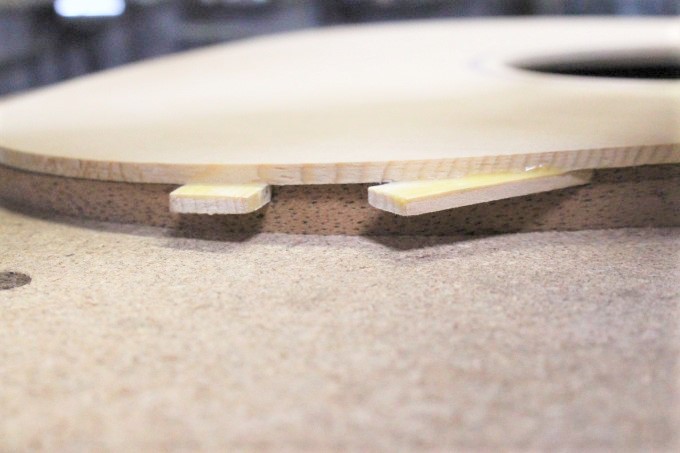

横から見た画像↓

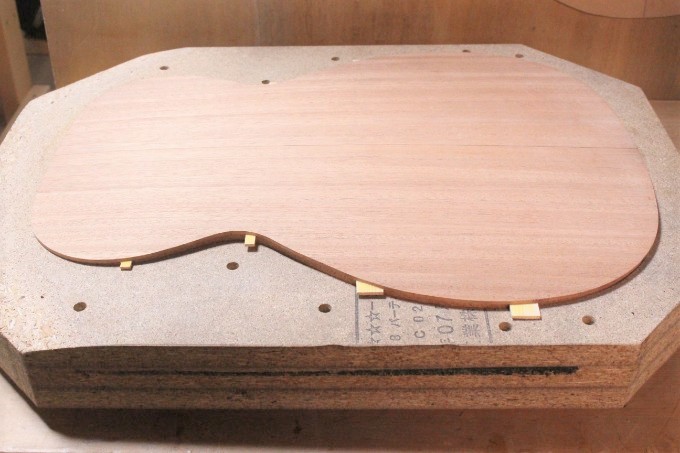

下からバック板用ラディアスディッシュ、中央が外枠に収めた状態のボディ、一番上がトップ板用ラディアスディッシュとなっており、下と上とでサンドイッチした状態での接着となります。

※この方法はドーミング加工がしっかりとした精度で行われラディアスディッシュ側との形状が一致している事が前提です。

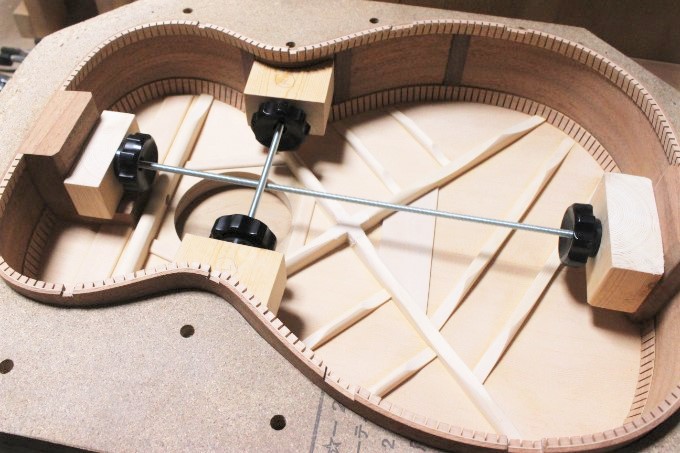

他の方法としては下記のスプールクランプを使用しての接着もありますが今回は上記方法の方が良いと判断しスプールクランプでの接着はやめました。(スプールクランプを使用するにあたって外枠の追加加工などが必要だった事も理由のひとつ)

接着完了後↓

まず全体を見まわし隙間などがないか確認します。特に問題がなければバック板の接着準備にかかります。

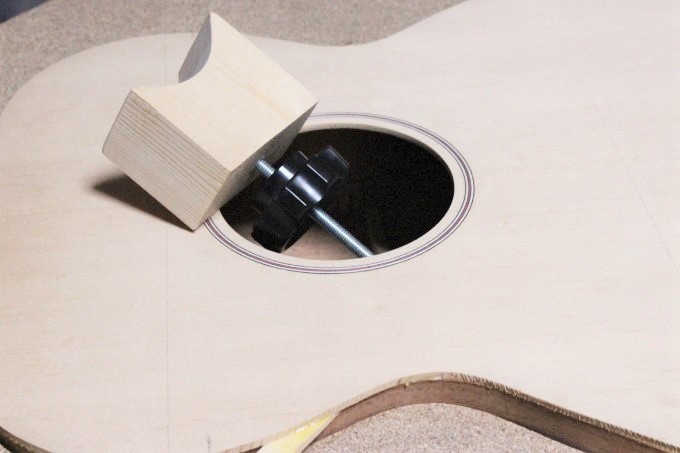

バック板の接着時にも型枠と内側からの当て板を使用するのですが内側の当て板は今までの物だとバック板の接着後に取り外しができません。なので接着後にサウンドホールから取り出せるサイズで当て板を新たに作りました↓

同じようにする方は必ず事前にサウンドホールから取り出せるか確認作業を行いましょう↓

準備が整ったらトップ板の時と同様に上下のラディアスディッシュで挟んで接着をしていきます↓

接着完了↓

ここでも隙間がないかよく確認をします。

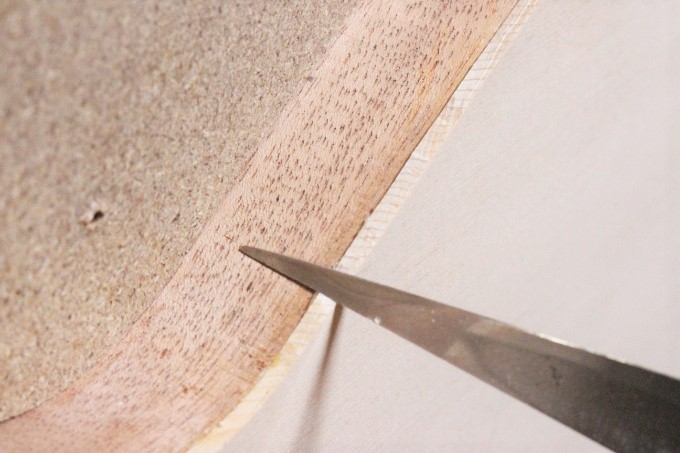

特に問題がなければ型枠から外しますが、見ての通りはみ出たブレイシングや外周が引っ掛かって外せません。なのでトップ板の外周をサイドに合わせ加工していきます↓

加工はノコギリやノミ、小刀を使用しています。(トップ板がフラットに近ければトリマーでサイドに合わせてトリミングしても良いと思います)

加工出来たらちょっとずつボディを押しながら型枠から外していきます↓

取り外し後↓

型枠から取り外せたらバック板もサイドに合わせて外周を仕上げておきます。

ここまでで一つ改善点が見つかりました。

型枠からボディを取り外す際にボディと型枠がかなり密着していたので押し出して取り外すのに苦労しました。なので型枠をセパレートできるように加工しました。

加工内容は単純に型枠を中央でカットし、その後に当て板でねじ止めをするだけです。これで次回使用する時はねじ止め部を外すだけで簡単に型枠からボディを取り外せるようになります。

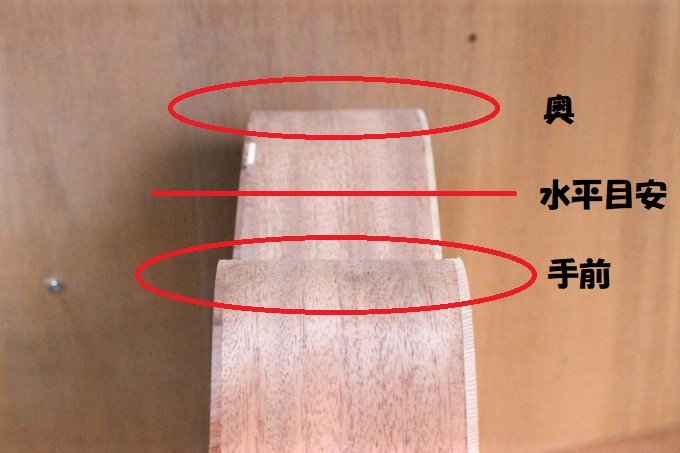

次はサイドの歪みチェック↓

まずはサイドを下記画像のような方向から見てみます。

一枚目がネックジョイント側で二枚目がエンド側から見た画像です。僕の見方としては手前の膨らみ部と奥の膨らみ部が水平になっているかをまず目視で確認します。この部分は歪みがあると目立つので重点的にチェックしますが他にはエンド部、ジョイント部の周辺も見ておいた方が良いです。

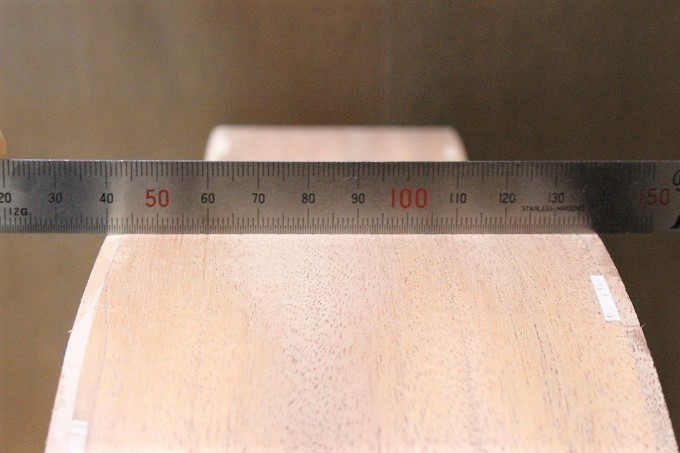

上記方法と併用しつつスケールでも歪みの確認をします↓

スケールを当てると一目瞭然ですが直線が出ていません。

歪みの修正は当て板に紙やすりを付けて削っていきます。くびれ部分はホームセンターなどで売られている丸棒を丁度良い長さにカットし紙やすりを巻き付けて削ります↓

※歪みがひどい場合などはかなりの量を削らないといけませんがあまりに直線や歪み修正にこだわりすぎるとサイド部が薄くなり強度低下を招きかねませんので状況に応じて程々に。

歪み修正後↓

今回はここまで

次回からはネックの製作を開始します。

ばんば