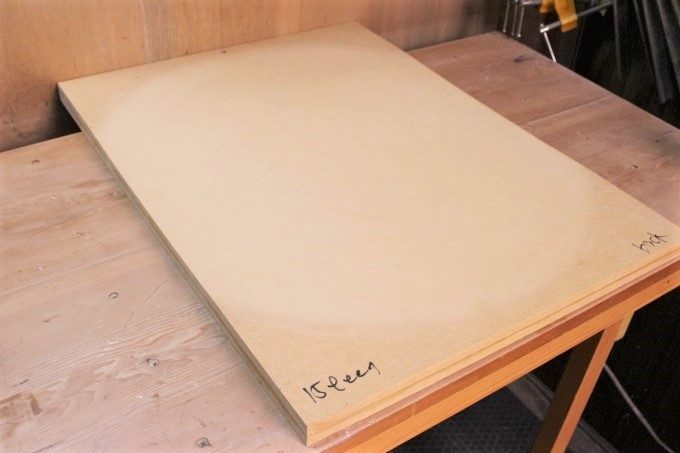

まずはブックマッチされたバック板(マホガニー)を任意の厚みに揃えて接着していきます。おおかたの厚み加工はプレーナー(自動カンナ)で行い仕上げは紙やすりで整えます。

厚みは大体ですが3mmぐらいになるように加工します。

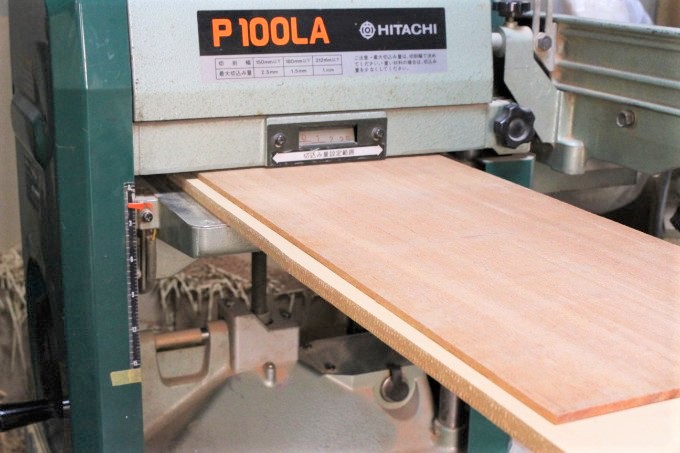

ちなみに僕が使用しているプレーナーは木材を最大で5mmまでにしか薄くする事ができません。ただしバック板の下に平らなMDF板を敷いて厚みを稼げばさらに薄くする事ができます。

厚みが希望の数値になったら各板同士の接着面を整えます↓

この部分の密着性がイマイチだと強度面の低下はもちろんですがなにより見た目が悪いのでピッタリ合うように加工していきます。

僕の場合はフレットすり合わせで使用している金属棒に紙やすりを貼り接着面を擦っています↓

この方法をやる場合はバック板を平らな机もしくは板に乗せて接着面の直角が崩れないように注意しながら直線を出していきます。

加工後に2枚の板を合わせたところです↓

隙間がほぼなく仕上がっていればOKです。

ちなみに大抵バック板のセンターには装飾が施されています。

今回はシンプルにローズの薄板(0.5mm)を中央に挟んで接着します。

バック板接着↓

横の締め付けには「ハタガネ」を使用。それに加え上部をMDF板で押さえています。上部の押さえは横からの締め付けでバック板が反ったり接着がズレるのを防止する為です

こちらが接着完了後のバック板です↓

接着時センターに挟んだローズウッドはマホガニー部と高さが合うように研磨しています。

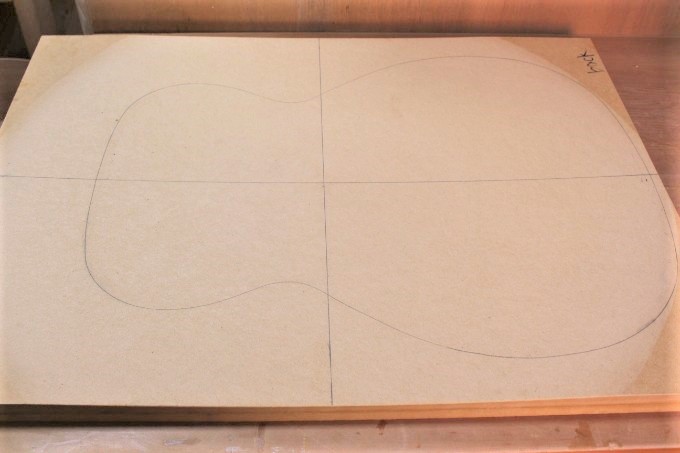

次に外周の加工です↓

外周は市販の000用テンプレートを使用してカット、整形していきます。

テンプレートはLMIで購入↓

こちらのテンプレートはトップ板のブレーシング位置の目安が記されているので便利です。ただしバック板のブレーシング位置は記されていませんので別途参考資料などを用意する必要があります。

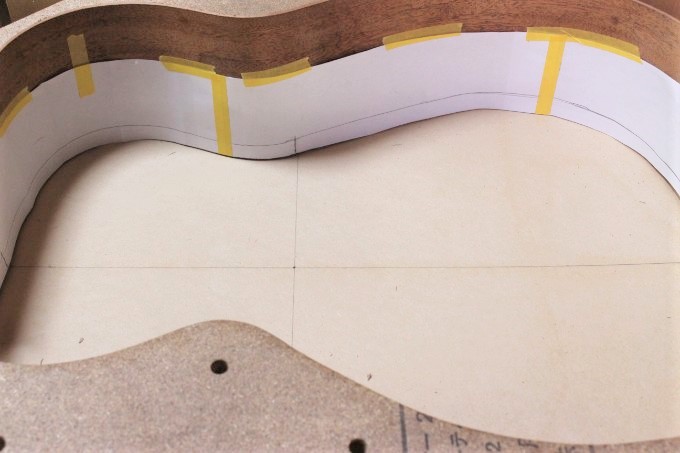

テンプレートをバック板に貼り付けバンドソーでラフカットし、その後にトリマーで外周を整えていきます↓

※この段階では外周は2~3mm大きめに加工します。トリマーで加工の際は板が欠ける恐れがあるのでなるべくヤスリなどで削る量を少なくしてから行った方が無難です。

加工後↓

次はサイド板の幅出し↓

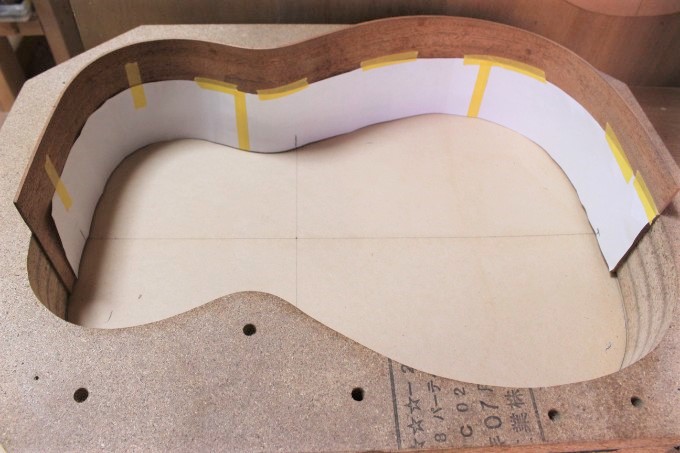

まずはバック板用のラディアスディッシュを作業台に置きます。ラディアスディッシュにはセンターラインとボディの形状を罫書いておきます。

罫書いたボディ位置が片側に寄っていますがこの部分はラウンドのピークをどこにするかによって位置が変わってきます。今回はくびれ部の少し下にピークをもってきています。

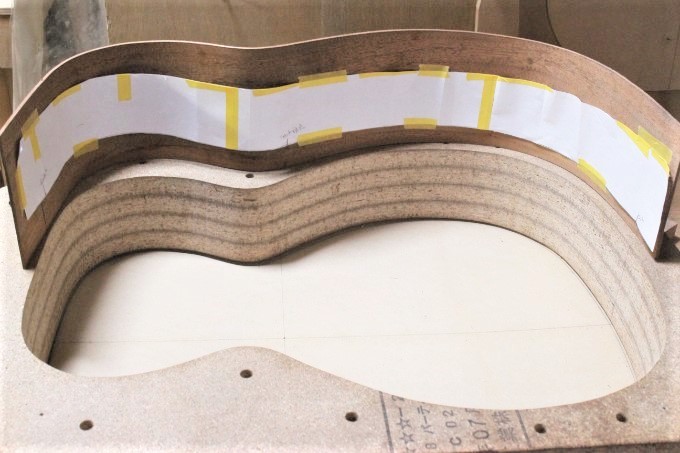

そのラディアスディッシュの上にサイド板をはめた型枠を置き画像の様にラディアスディッシュのラウンド形状をサイド板に写していきます↓

画像ではマスキングテープを転がしながら書いていますが丸くて転がる物なら何でも良いと思います。(転がす時はペンがなるべくガタガタしないように気をつけます)

この段階だとサイド板は真っすぐに切られた状態(購入時のまま)なのでラディアスディッシュの上にのせると当然ですが隙間があいています↓

罫書いた線に沿ってラフカットします↓

※この段階ではまだ正確な幅出しはしていません。

こちらがカット後↓

向かって上側がラウンド形状にカットしたほうです。

カット前にはあった隙間は減りラディアスディッシュの形状に近くなっています↓

※最終的にはラディアスディッシュ全体に紙やすりを貼りその上でサイド板のすり合わせを行って仕上げます。なのでこの段階ではまだ多少の隙間はあっても問題はありません。

次にラディアスディッシュをトップ板用に入れ替えサイド板のトップ側をラウンド形状にカットします↓

今回はバック側とは違いラウンド形状にカットしつつ、さらにサイド板の幅出しも行わなければいけません。

ラウンド形状の罫書きはバック側と少し方法が変わります。まずサイド板にぴったりと沿うように長めの用紙を貼り付けます。

貼り付けたらバック側と同じ方法でラウンド形状を紙に罫書きます。(センター位置やラウンドのピーク位置も書いておく)

罫書いた紙は一度剥がしてから線に沿って切り抜きます↓

その後仕上げたい幅をサイド板側に記します(ジョイント部とエンド部)。ラウンド形状を書き写した紙は記した幅に合わせてたわまないように貼りそれに沿ってサイド板をカットします。

参考程度ですが000のサイド幅は完成時でジョイント部付近85mm前後、エンド側で105mm前後です。(トップ&バックの厚みも含めます)

※この方法では直接ラウンド形状を書き込んだバック側と違い多少形状にズレが出やすいです。なので僕の場合は余裕をみてこの段階では+5mm程多めに幅を設定しています。(ズレが出た場合でもある程度なら削って修正できるからです)

こちらはサイド板のトップ側をカット後に型枠にはめた状態です(横から見てます)↓

写っているのはバック側が上です。トップ側をラウンドカットを兼ねた幅出しをしたのでバック側がテーパー(斜め形状)になっているのが分かるかと思います。

ひとまずサイド板のカットはここまで。

一旦ここで型枠の改良に移ります↓

正確には型枠内にある当て板の固定方法の変更。現状では外側からクランプで締め付けてサイド板を枠内に押しつけています。これを内側から固定する方法に変えます(こちらの方が一般的で実用的かつスマートです)

変更方法は簡単です。当て板に6Mの棒ねじが入る穴をあけ下記画像の様に棒ねじが互いの当て板に橋渡しできる状態にします↓

棒ねじには下記の貫通ナット6M(外径は50mm)を取り付けます。

変更後がこちら↓

横方向の当て板に加えて、ついでに縦方向の当て板も同じ要領で作っています。使い方としては貫通ナットを締めていく事で棒ねじが突っ張り棒として機能します。型枠に押し付ける力も必要十分で使い易く感じました。

今回はここまで

ばんば